第142号物流品質活動とは—物流品質と輸配送品質について考える—(2008年2月19日発行)

| 執筆者 | 吉井 宏治 サカタウエアハウス株式会社 システム研究所 シニアマネジャー |

|---|

目次

1. はじめに

物流品質活動とは、物流品質を維持または向上させるための活動であり、顧客サービスの向上、継続的な顧客との取引維持のために重要な活動である。

物流品質は、荷主企業が3PL企業に委託した場合、一般的に、物流センター/流通センター内における品質と、センターから納品先に納品されるまでの輸配送品質の2つに大きく分類できる。具体的なそれぞれの品質稼働の取り組み方法、改善策について、弊社の物流コンサルティングおよび3PLの経験より考察する。

2.物流センター/流通センター内における品質活動

物流センター/流通センター内における品質活動とは、物流の各活動における作業ミスをいかになくしていくかということであり、まず、現在の活動の分類と各活動で起こりうる事故、ミスを整理し、次に、対策となる改善活動を実施する必要がある。

物流センター内の各活動と起こりうる事故、ミスとその改善活動について業務活動毎に以下に整理する。

(1)入荷・入庫業務

入荷・入庫業務では、入荷時のダメージ確認、入荷数の検数作業があり、この時確認漏れや検数ミスがあると、後日出荷後のクレームや在庫の過不足の原因となる。

改善対策としては、日々の入庫商品に対する循環棚卸し時の商品数量確認、破損の有無の確認や、商品出庫時のダメージ確認がある。また商品の過不足防止対策としては、ベテラン従業員による出荷時の商品中箱の直感的な重量確認も必要であるが、最近は重量検品システムの導入によりミスを防止している企業もある。

(2)保管業務

保管時に発生するミスとしては、次の点が考えられる。

①間違った商品のロケーションへの格納、保管

主に商品入庫時、似通った商品品番、品名により作業担当者の思い違いが発生し、正しいロケーションへ格納されていないことが大きな原因としてある。また最近では同じ商品であってもロットコードの違いにより、異なるロケーションに保管する場合があり、ロットコードの確認ミス、または混入によるミスが発生することが考えられる。

荷主企業との協力が必要な点としては、商品の品番、品名、バーコードの表示が整備されていないことによりミスが発生しやすい場合がある。このため発注時の伝票、または入荷時の伝票への明細記載がないと商品確認が出来ないこともあり、ミスが発生する要因となり得るのである。

これらの改善対策としては、当日入庫格納商品に対する別の担当者によるロケーション確認、当日入庫商品に対する循環棚卸し作業の実施、入荷先や荷主との商品外装への表示または品番シール添付の要請等が考えられる。

物流センター/流通センターのあらゆる業務の元となる業務が入庫、保管業務であり、高い物流品質を維持する上でも、重要な活動であるといえる。

②ロケーションの在庫数とシステム在庫の差異

作業上の格納ミス以外に、システム在庫数と現物在庫数が合致しないことも起こりうる。原因としては、入荷/入庫事務処理ミスが考えられる。入庫伝票の正しい品番、数量が入力されていない場合や、商品マスターの入り数登録に誤りがあり、正しいケース数の入力がされていても、誤入荷となる場合がある。

これを防止するためには、当日の入庫伝票と入力実績を、別の事務員がチェックすることや、倉庫での入荷検品時、入庫伝票との入り数のチェックや入り数記入を実施することが必要である。

また3PL企業側では、WMSの入荷実績データを日々荷主企業へ送信し、荷主企業側でも、販売管理システムによる発注データとの突き合わせをすることが必要である。

③商品の移動、補充作業に伴う破損

商品の移動や補充、格納に伴い、商品の落下、破損等の事故が起こる場合がある。この改善策としては、個々の担当者への注意喚起や、事故を防止するための標準作業、標準動作の徹底、事故が起こりやすい箇所への過去の事故発生内容の表示による注意喚起、商品の落下や破損を防止する商品の適切な固定や緩衝材の配置が必要である。また、万が一商品の破損等が発生した場合には、速やかな在庫処理と荷主企業への伝達による、欠品防止対策が必要である。

(3)バラ出庫・ピッキング業務

物流センター/流通センター内でもっとも多く発生するミスが、出庫作業中の誤った商品または数量のピッキングによるミスである。

この改善策としては、バーコード検品システムの導入が最も有効な解決策である。しかし、商品のバーコードの表示比率が低い場合や、出荷量が少ないためシステム投資ができない場合、出荷リードタイムが短く、商品一品ずつ検品する時間がとれないため、システム化ができない場合も多く見受けられる。

この場合ミスを防止するには、ベテランの検品担当者が検品業務を実施することにより、ある程度出荷品質を維持でき、かつ当日出荷商品の端数のみの棚卸し実施により、バーコード検品システムの導入と同程度の出荷精度を達成することが、弊社経験値より可能である。ただし出荷作業リードタイム内にこの棚卸し作業を完了できることが必要である。

(4)バラ出庫検品・梱包業務

出庫検品、梱包業務においては、伝票または梱包明細リストに対して正しい商品と数量が梱包されているかをチェックすることにより、商品の誤出荷を防止できる。

ただし多品種少量出荷においては、最近は梱包方法も品質の重要な要素となる。

これは、顧客である納品先へ商品が到着し、梱包箱を開けたときに、商品が散乱していては、配送途中の梱包箱内で商品破損の原因になったり、商品を受け取った顧客が検品や棚入れをするために、再度仕分けを必要とするためである。

弊社では梱包方法の品質向上に向けて、「美化梱包」と称して、商品カテゴリ毎に、緩衝材や段ホール板で仕分け・梱包し、品質活動を実施している。これにより後工程(顧客である納品先の検品、棚入れ業務)を考えた、品質の提供が可能となる。

(5)ケース単位出庫ピッキング業務

ケース単位出庫作業においては、商品の取違いやケース数の間違いによるミスが発生する。この解決策としては、ケース毎に荷札ラベルを貼付した後に、再度別の担当者が荷札ラベル上の商品名、商品コードと商品外装の表示との合致を確認し、かつ荷札ラベルの残数ゼロとラベル貼付のない商品を確認することにより、ミスを防止できる。

また荷札ラベルを使用していない出荷の場合は、運送便別納品先別ピッキングリストの控えを利用して、商品品番と数量を再チェックすることにより、ミスを防止できる。

(6)出荷業務

出荷業務においては、出荷商品を正しい運送便に引き渡すことが必要であり、間違った運送便に一部の商品を引き渡した場合、誤出荷が発生する。

これを防止するには、荷札ラベル上に運送便名または識別可能なマークを大きく表示したり、最近ではカラー対応のラベルプリンタにより、運送便別にカラーマークを印字し識別することも可能である。

また、運送会社への商品引き渡し方法については、個別に納品先別の仕分けをせずに、運送会社単位の一括荷渡しが増えているが、後工程の配送業務での誤配送を防止する上で、1納品先への大口ロット出荷時(Ex. 100ケース以上等)は、納品先別ピッキング作業を行い、分けて出荷することも必要である。

(7)請求業務

請求業務において、3PL企業と荷主企業間で、変動する主な請求金額は、個建て保管料、荷役料と運送費である。何れの場合も請求ミスが発生する要因として、マスターへの新製品等発生時の正しい単価の登録ミスや、緊急出荷等のイレギュラー業務に対する請求ミスがある。このような請求に関する業務も物流品質活動の一つとして取り組むべきと考える。

これらを防止する方法としては、荷主企業と3PL企業間の商品マスター整合性の定期的なチェックや、緊急出荷時のデータ登録の徹底と確認、荷主企業側システムにおける請求金額チェック等により解決が可能である。特に運送費用については、荷主企業のシステムにより運賃計算を行い、日々発生金額をチェックすると同時に、荷主企業のコスト管理にも利用している企業も見受けられる。

3.輸配送における品質活動

輸配送における品質活動とは、運送会社または自社便による輸配送時の事故や遅延等をいかに減らしていくかということだが、道路の交通状況や利用運送による不特定多数の配送の場合、物流センター/配送センターのように、きめ細かい管理が難しいことが考えられる。この輸配送における各活動と起こりうる事故、ミスとその改善活動について以下に整理する。

(1)輸配送業務

輸配送業務においては、納期や配達指定日にあわせた運送便の手配が必要であり、指定された納期に納品されない場合はクレームが発生する。これらの納期遵守のためには、納期指定に対応した運送便の手配、運送会社毎の配達指定シールや運送送り状指定欄への記入、運送便への荷渡し時のドライバーへの情報伝達が必要である。

(2)納品業務

納品先によっては、輸配送業務とともに納品条件に対応した納品サービスが求められ、これに対応した納品が出来ない場合は納品クレームが発生する。具体的には所定の納品場所までの納品、納品時の納品先担当者の立会検品などがある。

これらの納品条件に対応するには、自社便、チャーター便への納品先別納品条件の教育とある程度固定したドライバーによる納品が必要である。

また、パレット単位のパレット貸し出しによる納品では、パレット貸し出し伝票の発行と受領や、パレットの引き取り管理が、貸し出しパレット管理のためには必要となる。

(3)配達情報管理業務

現在大手の宅配便、路線便においては、ドライバーの持つ携帯端末と基幹システムによる配達情報管理が進んでおり、特に宅配便ではリアルタイムに近い形で追跡管理が可能な仕組みとなっている。納品先への配達情報を管理し、事故等に出来るだけ早急に対応するためには、運送会社とのデータ交換による配達情報管理や、荷主企業の問い合わせNoから、運送会社の問い合わせNoを検索できるシステムの整備が必要となる。

(4)輸配送クレーム管理業務+

輸配送に関するクレームは、一般的に納品先から荷主企業を通じて連絡があり、この改善活動としては、荷主企業から連絡が来る前に事故情報を把握し、できるだけ迅速に運送会社から事故報告書を取り寄せ、顛末の荷主への早急な報告と、再発防止に向けた運送会社営業所担当者と3PL企業担当者の定期的な品質協議が必要となる。

(5)輸配送品質管理に向けた取り組み

輸配送品質管理に向けては、運送会社、3PL企業、荷主企業の3社による定期的な輸配送品質状況に関する会議を開催し、輸配送クレーム、事故等の発生状況の確認や、改善に向けて3社が協力して取り組むことにより、輸配送事故防止に向けた品質向上が可能となる。

輸配送におけるミスとは、運送会社による誤配、遅延、口割れ、破損等が主な原因となるが、ミスがすべて運送会社側のみの取り組みにより解決できるわけではなく、荷主企業、3PL企業との協力による解決が必要である。

つまり、運送会社側のミスが減少するような、ラベルへの着店情報の大きな表示や、破損がおきにくいようなダンボールや緩衝材の使用法の検討もあわせて必要である。

また事故が発生した場合には、速やかに事故報告書を作成し、運送会社、3PL企業、荷主企業間での迅速な情報伝達ができる組織、仕組みづくりを整備しておくことが必要である。

4.物流品質と輸配送品質向上に向けた取り組み

最後に、物流品質と輸配送品質の向上に向けて、どのようなことに取り組むべきかについて以下に述べる。

(1) 物流作業マニュアルの整備

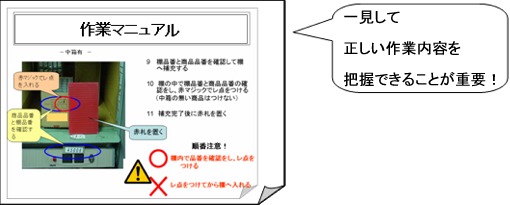

作業の標準化と、事故やミスを防止するうえで、標準作業について記載したマニュアルを作成し、作業場所および事務所に保管し、標準作業の遵守と事故が発生した場合、この作業フローのどこに問題があるのかを把握したうえで、改善することが必要である。

以下に弊社物流作業マニュアル例(イメージ)を掲載する。特に写真と記号を使用し一目見て正しい作業内容を把握できることが重要である。

これにより、作業現場への注意喚起に向けた掲示にも活用することができる。

(2)品質活動の実施

物流現場における品質活動の取り組みについては、いわゆるQC活動を実施することが一番望ましい姿であるが、月一回程度、従業員と管理者による品質会議や改善に向けた協議をするだけでも、従業員の品質に対するモチベーションの維持や日頃から改善に向けた業務への取り組みが可能となり、大きな意義があると思われる。

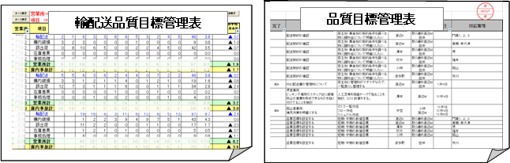

また事業所単位の取り組みとしては、短期・中期の品質目標を掲げて、目標の達成度合いを月に一回報告、確認したり、達成できない事業所については、週に1回程度集中的に品質会議を行うことにより、トータルの品質向上が可能となる。

(3)荷主企業と3PL企業の協力による顧客サービス向上にむけた取り組み

物流品質向上への取り組みについては、現状の物流に対する物流品質の向上と、同業他社に比べてより質の高い物流品質の提供の2つがあり、特に後者について取り組んでいくためには、荷主企業と3PL企業が協力して、納品先がどのような品質やサービスレベルを望んでいるのかを調査、整理し、組織的に荷主企業の顧客に対する物流サービス向上に向けた取り組みとして、取り組んでいくことが重要である。

物流センター/流通センターへ商品が入荷・入庫、保管、出庫・出荷し、運送会社を経由し、納品先へ指定された数量の商品が指定された日時に、正しい梱包状態で納品されることが、物流品質が維持されている状態であり、1日に数百件から数千件にのぼる物流量のなかで常に維持されることが、物流品質と輸配送品質の確保のためには理想である。

しかしミスや事故の発生比率をゼロにすることは不可能であり、事故やミスが発生した時の対応をいかに迅速に行うかということと、顧客サービスの内容や取扱商品の形態が変化していくなかで、常にそれに適応した改善体制とシステム(仕組み)をとり続けることが一番重要であると考える。

以上

(C)2008 Kouji Yoshii & Sakata Warehouse, Inc.