第141号最新Web対応WMSのご案内 -WMS導入事例- 物流会社向け二次元バーコードによるパレット単位在庫管理システム(2008年2月7日発行)

| 執筆者 | 吉井 宏治 サカタウエアハウス株式会社 システム研究所 シニアマネジャー |

|---|

目次

*サカタグループ2007年9月4日「第12回ワークショップ」の講演内容をもとに編集しご案内しています。

サカタインフォ株式会社の吉井と申します。私共サカタグループで、WMSを中心として、物流関連システムの構築、販売を行っている会社であり、今回私共のWMSをご紹介にあたり、「最新Web対応WMSによりトレーサビリティを実現!」というテーマで発表したいと思います。

私共は、年に数回このようなワークショップ、展示会等に出展しており、今回WMSは、今年7月に開催されたビジネスシヨウで正式に発表しています。そこから正式リリースとなりまして、これから販売していきます弊社WMS及びその導入事例について、本日ご紹介したいと思います。

はじめに/サカタグループの紹介

まず私共のWMSの基本といいますか、どういったところからWMSを構築したのかについて、最初にご紹介したいと思います。私共のグループ全体の事業は、倉庫業が主体となっています。

このような倉庫内で運用している情報システムについては、社内で要件定義を行い、開発は外注化している場合もありますが、弊社では殆どの部分を内製化しています。

こういった社内で構築してきましたWMSのノウハウについて、今年から外販していくということで、サカタグループ内のサカタインフォという会社からこの度正式にWMSをリリースしています。

私共のシステムの特徴としては、グループ内に物流部門がありますので、物流運用のノウハウをベースにお客様の物流の特性、あるいは現場の運用にそったシステム提案を実施していくことを意図しています。

Ⅰ.弊社WMSの主な機能/特徴

1.弊社WMSの特徴

それではまず、私共のWMSの主な機能と特徴について、簡単にご紹介したいと思います。

私共のWMSの特徴としては、第1番目に「業種別メニュー」があり、それぞれの業種毎にメニューをセミパッケージ化しています。ですから従来ですと業種毎に個別のカスタマイズ等が発生していたところを、予めメニューに業種別に必要な機能はできるだけ標準機能として取り込んでいるということです。これによりお客様のシステム導入に対する初期投資をできるだけ低くするを特徴としています。私共では、「電気/電子部品業界」・「一般医薬品/医療機器業界」・「化粧品業界」といった業界の実務経験がありますので、特にこのような業界向けのセミパッケージ化を行っています。但し、当然これ以外の業種・業態のお客様もいらっしゃいますので、多頻度小口物流に関するメーカー様・卸売業者様の物流であればどのような業種・業態であっても対応できる仕組みになっています。

2番目の特徴としては、トレーサビリティ管理があり、昨今ロット管理やPL法の問題、食品の安全の問題等で、かなり注目されているキーワードではありますが、このような商品のロットコード、あるいは履歴管理をWMS単体だけではなく、TMS(輸配送管理システム)と連動してトレーサビリティが管理できることを特徴としています。ですから、運送会社のEDI情報とリンクしてどの納品先様にどの商品ロットが配送されたか、といった情報をデータベースに蓄積して追跡・管理することができる仕組みになっています。

3番目には、物流センター内のステータス管理があります。こちらは、実際に商品を発注あるいは受注されたお客様が、物流センターから本当に商品がいつ出荷されたか、あるいは商品が今どのような作業状態にあるのか、そういったことを即把握したい・参照したいというニーズが時によってはあると思います。その様な物流センター内で、オーダーのあった商品が入荷状態であるとか、あるいは検品状態にあるのか、あるいはピッキング状態であるのかといったことをステータス管理により、物流の部署あるいは営業の方がWMS端末より検索・把握することができるという仕組みになっています。

次に4番目には、出荷システムの基本機能の充実ということです。当然WMS単体では管理できる機能は限られますので、WMSと連動した出荷支援のシステム、バーコードの検品システムやデジタルピッキング等といった様々な出荷支援システムと連動することが可能となっています。もう1点、WMS側で事前の梱包容積計算機能を標準で持っていますので、事前に個口数を確定し、それに基づいてダンボールサイズを選定して、検品・梱包を行うことも可能となっています。

最後の特徴としては、管理レベルに対応した在庫管理機能があります。こちらの機能では、ロケーション情報、商品を保管した棚と場所の情報と、商品の管理レベルの情報、具体的にはロットの情報や商品の入庫日や商品の保管単位(バラ・ケース単位)等の管理レベルに対応した在庫管理機能をWMSで管理できるようになっています。なおかつ、お客様の利用方法によっては、得意先毎にそのレベルを変えたい、このお客様はバラ単位で出荷がある、このお客様はケース単位でしか納品しない等、同じ商品であっても複数の管理レベルを設定できるような仕組みになっています。

2.Web対応

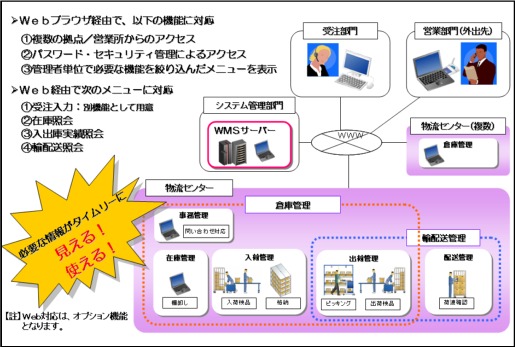

こちらがWeb対応のイメージ図です。

従来のWMSと最新のWeb対応WMSとは、一言で言ってどこが違うのかと言いますと、基本的にはインターネットを通して、ID/パスワードを通じてWeb経由により、どこからでもアクセスできることが一番の異なる点ではないかと思います。

技術的に言いますと、Microsoft社が「.NET技術」を数年前から公表しておりまして、こちらに準拠した仕組み、およびシステム構成になっています。

3.モジュール単位での導入

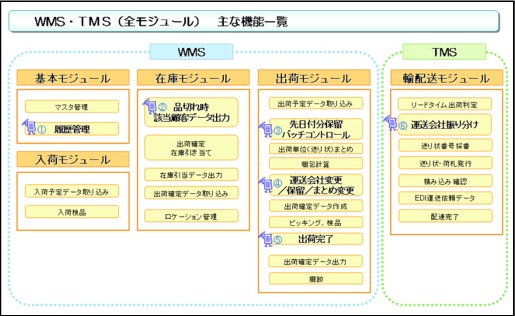

私共のWMSの仕組みとして、モジュール単位での導入ということが可能となっています。

従来のWMSと言いますと、単独で全体をカバーすると言いますか、1つのかたまりのような仕組みになっていたかと思います。ただ、いろいろなお客様に提案あるいは導入するにあたり、大抵のお客様は自社で何らかの基幹システムをお持ちです。そうすると基幹システムの、例えば在庫管理の機能だけは残したいですとか、あるいは一部の受注機能は残したい等、何らかの基幹システム機能と連携して必要な部分だけを継ぎ足したいというようなニーズがあります。

そういった中で、私共のWMSの仕組みとしては、WMS基本モジュールとそれぞれの機能モジュール単位の組み合わせで導入することが可能となっています。例えば、こちらの在庫モジュールは導入せずに既存の基幹システムを使いまして、入荷検品と出荷検品のところだけを管理したい、あるいはロケーションのところだけをWMS側で管理したいといったことも可能となっています。

こちらが具体的なモジュールの構成となっておりまして、それぞれのモジュールの中でいくつかの機能が標準であり、それぞれの単体のモジュールの中での機能の取捨選択も可能となっています。

4.モジュール単位の主な機能

私共のWMSで持っているいくつかの代表的なモジュールの中の機能について、今回紹介したいと思います。

まず履歴管理機能があり、こちらは入出荷実績の履歴を管理する機能で、先程のトレーサビリティに必要なロット情報や賞味期限管理等と組み合わせて履歴管理ができるような仕組みになっています。

2番目の機能としては、品切れ時の該当顧客データ出力という機能があります。これは受注を複数受け付けた場合に、品切れが発生し、どの顧客のオ-ダーを優先的に引当てすべきかを、該当データを出力し受注管理担当者がその中から優先する顧客の受注データを選択、あるいは特定の数量を割り当てることができる仕組みを持っています。

3番目には、先日付分の保留バッチコントロール機能を持っています。こちらは一般的に受注側でコントロールされる場合と、WMSで管理される場合がありますが、どうしても営業的な理由から1週間先のオーダーを打ち込まれるとか、あるいは新製品等の発売に合わせて先にオーダーを打ち込まれるといったことがあるかと思います。私共のWMSでは、そういった先日付分も実際には在庫データは引き当てを先に行うのですが、物流センター内での出荷作業用のバッチデータには当日分データには引き落とさずに、一旦保留データとして管理し、実際に出荷する日にバッチ処理する機能を持っています。この辺りは、私共の実務運用管理の経験値からこのような機能を標準装備しています。

4番目に、運送会社の変更/保留/まとめ変更という機能があります。つまり当初予定していた運送会社を何らかの事情で出荷段階で変更したい、あるいは一旦出荷保留したいというようなニーズに対応しています。もう1つの特徴として「まとめ変更」があります。これはいくつかの運送会社で出荷指示があったデータに対して、同じような方面に行くデータはまとめて、例えばチャーター車で納品した方が運賃が安くなります、とか、そういったような変更機能をWMS/TMSの標準機能として持っています。ですから、運行管理者あるいは物流センターの出荷管理者は、チャーター車候補リストが出力されますので、リストを見た上で運送データを選択して自動的に運送便をまとめる、といったことが可能となっています。

5番目には、出荷完了までの作業ステータス管理があります。こちらは先程説明したような、ピッキングに必要なリストを出力し、実際の作業進捗状況を画面から把握できる機能を持っています。

最後に6番目には、リードタイム出荷判定・運送会社振り分け機能があり、こちらは事前または運用しながら、運送会社毎に納品のリードタイムをマスター化しています。納品先毎に、この納品先だと着日が翌日の午前中、あるいは翌々日の午前中等、納品先毎にかつ運送会社毎にきめ細かくリードタイムをマスター化して、このリードタイムに基づき、例えば納品指定日が備考欄に入っていた場合は、自動的にその運送会社に割り付けるといったような機能があります。

5.システム概要

このような物流センター運営管理に必要な、幾つかの特徴的な機能を標準で持つと共に、業界別のセミパッケージ化した機能と組み合わせて、お客様の物流特性にあわせたWMSとして導入することができるという特徴を持っています。

6.WMS導入スケジュール例

最後に、WMSの導入スケジュール例を入れており、一般的な例として最初に情報システムの導入が決まって打合せを始めてから半年位はかかりますということが、よく言われると思いますが、私共がご提案する場合でも、通常約半年の期間をみています。

何故この要件定義のところだけ二重丸をしているかと申しますと、私共の売りは最初のところでも申し上げましたが、業界別の実物流の運用ノウハウやWMSを導入するにはどのようにしたら良いか、業務の改善提案あるいは業務分析のところまで対応できることを売りとしています。これを実現する上では最低でも1ヶ月位の期間をかけてお客様の業務分析を行った上でWMSの導入を図っていくことが必要になり、この部分で、できるだけ時間をかけて要件を詰めて、WMSをご提案することを私共の売りとしています。

Ⅱ.物流会社向け二次元バーコードによるパレット単位在庫管理システム-WMS導入事例-

今年7月に正式に販売を決めたわけですが、早速2件程受注案件が確定して、その内1件は既に要件定義の打合せを始めているお客様があります。今回は物流会社向け二次元バーコードによるパレット単位在庫管理システムの導入事例について、ご紹介したいと思います。

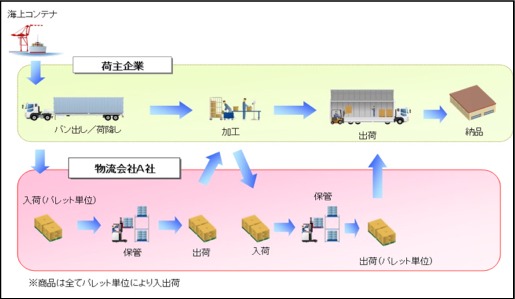

1.A社の物流概要

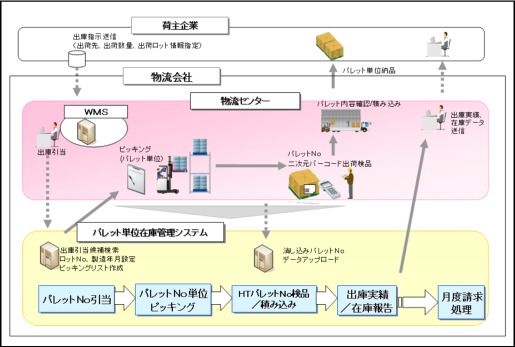

A社は物流会社です。実際に私共のWMSを導入される会社はピンク色の下段の業務を行い、物流会社A社という会社でその取引先に荷主企業があります。

この荷主企業は海外から商品をコンテナで輸入し、パレット単位の荷役を基本としています。荷主企業においてバン出し業務を行い、パレット単位の商品を物流会社A社に引き渡します。物流会社A社では、パレット単位で商品を管理します。一部、商品によっては荷主企業による加工が必要なため、この商品ロットのパレットを持ってきて欲しいという要請があり、加工をしてまた戻すというような管理もこれから行っていきます。最終的には全ての商品を取り纏めて出荷します。最終の納品は、トラックで商品をまとめてエンドユーザーに納品するという業務の流れになっています。

2.WMS導入以前の物流課題

このA社がWMSを導入する以前の物流課題を、4点纏めました。

まず「先入先出管理」という課題があります。荷主企業から基本的にはパレット単位で商品が入荷するわけですが、製造年月による先入先出管理を要求されています。これまでは、現場担当者であるリフトマンの記憶により管理していたため、100%管理徹底されていないという課題がありました。

2番目には、「手作業による情報管理」があり、パレット単位の商品に対して、これまではExcelと簡易パッケージソフトで管理していました。何故Excelが必要かと言うと、パッケージソフトにはロットや製造年月を管理するような項目がマスターに存在しなかった為、別途担当者の方がExcelで必要なデータを作成して、管理・登録されていました。そうすると、荷主企業からオーダーがあった場合、まずExcelでパレットNO.を参照して出荷するという工程が発生し、なおかつ紙ベースでプリントアウトして担当者が管理しているため、出荷量が多い場合、手作業による負荷が非常にかかるという課題がありました。

3番目の課題としては、「パレット探索時間の増加」ということです。パレットを探すということで、基本的には担当者の記憶によって管理されているので、実際どこにどの商品があるか、商品を探す上で当然記憶違いだとかここにあるはずのものが違う所にあったとか等ということがありまして、実際その商品を探し出すのに、相当時間がかかっているという課題がありました。

最後に4番目の課題は、「在庫差異の発生」です。当日出荷が終わると、在庫の付合わせを日々実施しているわけですが、荷主企業からはロット別の在庫管理を要求されており、それが合わないことが多かったということです。合わないとその該当ロットの部分だけを全て再度チェックすることが必要ということで、棚卸しの負荷がかなりかかっているという課題がありました。

3.WMS導入による解決策

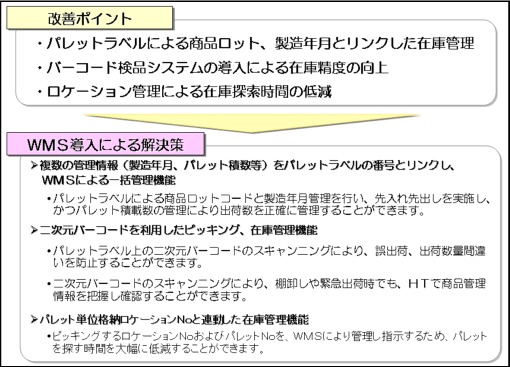

WMS導入にあたり、私共でA社の業務分析を行い、どこをどのように改善したら良いか、ということを提案した内容がこちらになります。

まず改善のポイントとしては、パレットラベルによる商品ロット・製造年月とリンクした在庫管理を1番目に挙げています。

2番目には、バーコード検品システムの導入による在庫精度の向上。3番目に、ロケーション管理による在庫探索時間の低減。この3つを改善のポイントとしています。

これによる解決策として、次の3点を挙げています。

まず、複数の管理情報(製造年月・パレット積数等)をパレットラベルの番号とリンクして、これらの情報をWMSにより一元的に管理します。これにより、先入先出しあるいはパレットの積載数等も正確に管理することができます。

2番目の解決策としては、二次元バーコードを利用したピッキング・在庫管理機能があります。こちらはパレットラベル上に二次元バーコードを表示して、スキャンすることにより、誤出荷あるいは出荷数量間違いを防止する仕組みになっています。併せて、この二次元バーコードを利用して、棚卸もしくは緊急出荷の場合でも、ハンディターミナルを利用した商品管理が可能な仕組みとなっています。

最後に、パレット単位格納ロケーションNoと連動した在庫管理機能により、どこにどのパレットが格納されているのかをWMS上で管理して、先程のロット商品探索時間を大幅に低減することが可能となっています。

4.WMS導入による物流改善フロー

次にWMS導入による、主な物流改善フローを掲載しています。

基本的にはパレット単位でピッキングを行い、ピッキング後のパレット単位商品を二次元バーコードを利用して出荷・検品を行い、その後トラックへ荷渡しすることで、この部分の出荷管理を行う仕組みになっています。

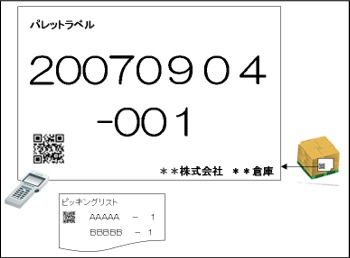

5.二次元バーコードによるパレットラベル管理

こちらが具体的なパレットラベルとピッキングリストの例ですが、私共が何故二次元バーコード(QRコード)を提案したかといいますと、従来の無線LAN式ハンディターミナルを利用した検品システムと比べて、できるだけコストダウンを図ることを意図したためです。

導入された物流企業の要望として、できるだけコストを抑えた形でシステム化を図り、品質向上と作業の効率化を実現したいという要望があり、そこで私共が提案したシステムは、予め二次元バーコードを印字したピッキングリストによるピッキング業務運営です。

二次元バーコード(QRコード)には、そのピッキングリスト上の全てのピッキングする商品情報がこの中に含まれており、予めハンディターミナルでこのQRコードをスキャンすると、ハンディにピッキングリストの情報が全てデータとして取り込まれます。この取り込まれた内容をハンディターミナルの画面上で見ながら、パレットNoあるいはロケーションコードを検索して、ピッキングしていく作業方法です。そしてピッキングしていくと同時に、このパレットNoのQRコードを再度スキャンします。それによって、ピッキングリスト上の明細データの消し込みを行っていきます。これらの仕組みにより、従来の無線LAN方式と異なり、無線LAN設備がなくてもこのようなハンディターミナルを導入したピッキングシステムを構築するということが可能となっています。

ですから、一般的に無線LANの工事を導入されますと、ピッキング場の広さによっても初期投資費用が発生しますが、一般的に数百万円から場合によっては1千万円単位の工事費がかかるところを、私共のこのシステムではこのような工事費ゼロで、基本的にはハンディターミナルの初期費用と私共のシステム費用により、できるだけローコストで導入ができる仕組みになっています。

6.WMS/パレット単位在庫管理による導入効果

私共のシステムの導入効果としては、具体的には4つの効果がありました。

まず第1番目には、出荷ロットの指定在庫探索作業の効率化。こちらはロット指定あるいは該当パレットの探索にかかる時間を大幅に短縮し、かつ誰でも容易にパレット探索が可能となりました。

2番目には、今お話したようなローコストでのシステム化を実施しておりまして、一般的な無線式のハンディに比べて大幅に低コストで導入することを実現しました。

3番目には、入力作業の省力化を実現し、ハンディ上で商品情報を担当者がスキャニングすることにより、データ化することが可能となりました。従来は、管理者の方が書類を事務所に持ち帰って、事務所で再度入力をしていた業務が、現場レベルで完結するという効果がありました。

最後にこちらは物流会社向けWMSということで、当然保管料・荷役料の請求業務が発生します。このような保管料・荷役料という計算もWMSにより自動計算することが可能となり、月次の請求業務にかかる事務工数を大幅に削減することができたという効果がありました。

以上で物流会社向け二次元バーコード管理による私共WMS導入事例ということで発表しましたが、最後に、簡単に画面の紹介をしたいと思います。

最初に申し上げましたが、いつくかのモジュール構成になっており、最小構成では、入荷モジュール・在庫モジュール・履歴管理・出荷モジュールという構成の画面です。

商品コードの他にロットコード・日付・ロケーションを標準で管理できるようになっています。また最新のオープン系システムの特徴としては、従来の基幹系業務ではこのようにエンドユーザがデータを直接編集あるいはダウンロードするということは、都度システム部門等の方に依頼するということが必要でしたが、最新の仕組みではこれをコピー&ペーストでExcelに貼り付ける、あるいはワンクリックでこのような在庫情報をExcelに保存するということが可能となっています。

私どものWMSの導入例ということで、今回デモを交えてご紹介させていただきました。弊社WMSの導入ご検討、ご要望がありましたら、お声掛けいただければと思います。

本日はありがとうございました。

以上

(C)2008 Kouji Yoshii & Sakata Warehouse, Inc.