第149号物流課題をつかむテクニック(2008年6月5日発行)

| 執筆者 | 平居 義徳 ロジスティクス・コンサルタント 技術士 |

|---|

目次

1.課題をつかむメインツール

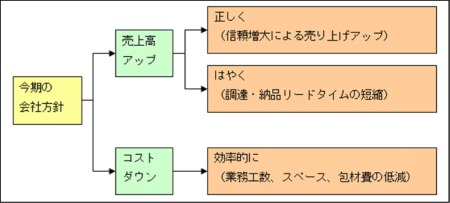

物流業務の改善は、いま、必要とされている会社の要請にマッチしたものでなければならない。通常は、(図1)のように、今期の会社方針のもと、「正しく」(物流品質のパーフェクト化)や「はやく」(お客さまが望む圧倒的な納品リードタイムの短縮)と「効率化」(業務工数、スペース、包材費、エネルギーコストの低減)がメインテーマとなる。

(図1)改善課題の領域

物流業務では、どこも改善テーマが多い。しかしながら、ライン現場では毎日の入出荷に追われ、基本的な課題への取り組みが充分にできていないというのが実態である。

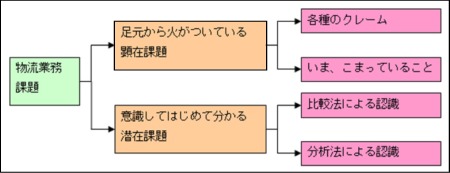

多くの場合、物流業務課題は(図2)で見るように、いま、すぐに解決しなければならない「足元から火がついていること」と見方・考え方を変えて「意識して自覚する潜在課題」とに分けることができる。

(図2)課題をつかむツール

2.「比較法」による課題把握例

誤品、誤量、汚損、破損、遅れなどのクレームやピーク時でのスペース、人員不足などはなんとしてでもすぐに”消火しなければならないこと”であるのは言うまでもない。

しかしながら、これらをクリアーした上で業務の基本構造を抜本的に改革するには、「比較法」と「分析法」による課題認識のテクニックが必要となる。

まず、「比較法」とは、”いまの実績・実態”と”本当は、本来はこうありたい!”というあるべき姿(理想像)とのギャツプを自覚しようという方法である。(表1参照)

(表1)「比較法」での課題把握例

| 課題 | 実績・実態 | 理想像 |

|---|---|---|

| 物流ミス(誤品、誤量、汚破損) | 350 ppm | 0 ppm |

| 棚卸し差異件数 | 50 ppm | 0 ppm |

| 業務終了時刻と残業時間 | 22時(50H/月) | 19時(20/月) |

| 場内タッチ(ハンドリング)回数 | 2F=10回 | 2F=4回 |

| 在庫品スペース(不活発品対流動品) | 30%と70% | 集約化で10と90 |

| チェンジ(シーズン品と定番品の混在) | 大幅チェンジなし | 3日間でチェンジ |

(表1)のように、”本来は、こういうステータスにするべきだ”、”こう、あるべきだ!”という強い想いやゴールがあって、はじめてそれが「課題」として自覚できるのである。

過去の実績把握のみでこのような想いがないところでは、「問題意識」は生まれない。

3.「分析法」による課題把握例

つぎに、「分析法」とは、業務全体をただ漠然と見るのではなく、その内容を「目的部分」と「手段部分」とに区分する。そして、それぞれをできるだけ定量化して課題の重点を掴もうという方法である。

たとえば、(表2)は、バラ・ピッキング業務を業務内容(業務機能)別で工数比率として分析したものである。(ワークサンプリング分析)

(表2)バラ・ピッキング業務の工数分析

| 区分 | 工数比率 | 人員数換算 |

|---|---|---|

| 移動・歩行(ロケ間) | 35 | 21 |

| 移動・歩行(梱包場へ) | 15 | 9 |

| さがす・コード確認 | 15 | 9 |

| 商品を取り出す | 6 | 4 |

| IDなどの記入 | 6 | 4 |

| 商品補充 | 14 | 8 |

| その他 | 9 | 5 |

| 計 | 100% | 60人 |

この(表2)では、この業務の「目的作業部分」は、”商品を取り出す”の6%(人員数換算では60人のうち、4人)だけであり、これ以外のこと(94%,56人)は、”体を動かしてはいるが、オカネにならない”手段作業部分であるということを示している。

このようなことは、実際に分析をして分かることであり、いくら、現場で長時間立ち尽くしていても明確にはならない。

同じように、(表3)は、小口品の包装・梱包業務を時間観測したものである。

この場合も、厳密な見方をすれば、本来の業務とは、「商品の汚損・破損を防ぎ」「お届け先を明示する」の合計23秒だけであるということになる。

このように、必要な分析は、”いまのロス、現状課題を定量化する”役割を持っている。そして、対策案検討の段階では、その効果を予測するベンチマークともなるものである。

(表3)小口梱包業務の分析

| 業務内容 | 秒/箱 |

|---|---|

| ピッキング品を梱包台にとる | 3 |

| リスト、納伝、送り状を分ける | 9 |

| リストにID記入 | 5 |

| 箱に商品と納伝を入れる | 16 |

| 緩衝材を詰める | 16 |

| ケースフラップを折り、ガムテープ貼り | 11 |

| 送り状をケースに貼る | 7 |

| 梱包ケースをローラー上におく | 3 |

| 計 | 70秒/箱 |

4.主要な分析項目リスト

分析ではその「内容」や「メッシュ」(こまかさ)は、「改革の目的」とそこの「職場特性」によって違ったものとなる。

一般に、改革の目的に合わせ、必要となる主要な分析項目はつぎのものである。(表4参照)

これらの分析結果から”あるべき姿”や”目的作業”を基準として、必要・重点「課題」がキャツチされる。

このように、物流現場の課題は、「足元から火がついていること」だけではない。これから本当に取り組むべきことは、「あるべき姿に近付ける」抜本的な基本課題である。

そのためには、「比較法」や「分析法」で定期的に基本課題を自覚・認識し、定量化することが第一ステップとして必要なのである。

(表4)改革目的に対応した分析項目リスト

| 改革の目的 | 主要な分析項目 |

|---|---|

| 正しく |

|

| はやく |

|

| 効率的に |

|

以上

(C)2008 Yoshinori Hirai & Sakata Warehouse, Inc.