第494号 物流・ロジスティクスの最近の動向 ーDXからXXへー(前編) (2022年10月18日発行)

| 執筆者 | 長谷川 雅行 (株式会社NX総合研究所 経済研究部 顧問) |

|---|

執筆者略歴 ▼

目次

- 1.はじめに

- 2.最近の物流テック

――――――――――――――――――――――――――――――――――――――――

*サカタグループ2022年7月28日開催 第25回ワークショップ/セミナーの講演内容をもとに編集しご案内しています。

*今回「物流・ロジスティクスの最近の動向 ーDXからXXへー」と題しまして、事例等を交えて講演いただきました「株式会社NX総合研究所 顧問 長谷川 雅行」様の講演内容を計3回に分けて掲載いたします。

――――――――――――――――――――――――――――――――――――――――

1.はじめに

NX総合研究所の長谷川です。ワークショップセミナーにお招き下さり、ありがとうございます。

物流・ロジスティクス分野でもDXの導入が進められていますが、「D」の前後である「C(顧客)」や「E(従業員)」「G(環境)」など、CX・EX・GXへの展開も求められています。さまざまな「〇X」があるので、「XX」とも言えます。

そこで、最近の物流テック、あるいはスタートアップ、「XX」を支える物流・ロジスティクスの最近の動向、それからグローバル・ロジスティクスをお話ししたいと思います。

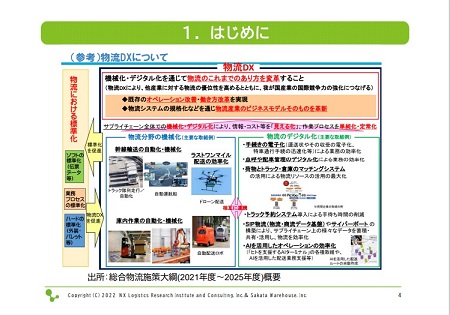

先ず物流DX(DX:デジタル・トランスフォーメーション)ですが、DXが目的ではありません。倉庫の中を自動化しようとか、省力化しようとか、あるいはドローンを飛ばそうとか、自動運転をしようとかそういったことが目的ではないのです。DXは、それを通じて何か他のことをするための手段です。

DXの「D」の前は「C」です。DXをCXに変えたときに、「C」とはカスタマー(Customer)です。DXによって顧客サービスを上げていくことです。

逆に、DXの「D」の次は「E」、すなわちエンプロイー(Employee):従業員なので、DXによって従業員満足度を向上させていくことに繋がります。

最近は、「C」や「E」を飛ばして、「G」が注目されています。GとはGX(グリーン・トランスフォーメーション)を指します。昨7月27日、政府による第一回目のGX実行会議が開催され、環境問題、省エネルギー等の問題が討議されました。

もっと飛ばして「S」でソーシャル、SX(ソーシャル・トランソフォーメーション)、つまり、物流が社会にどのように役立っているのかも考えて行きたいと思います。

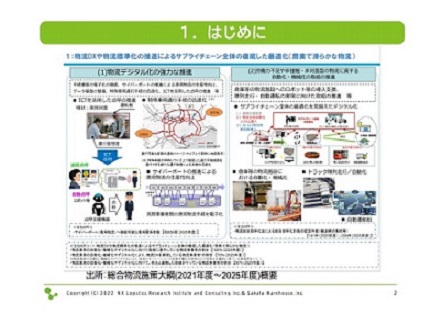

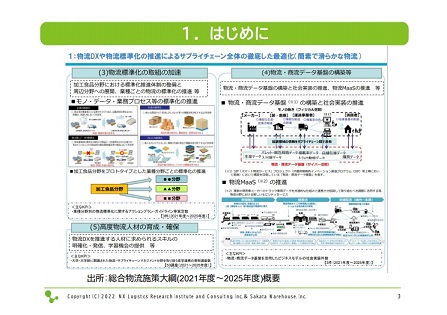

この資料は、2021年6月に閣議決定された「総合物流施策大綱(2021年度~2025年度)」です。

「大綱」のあちらこちらに、物流DX、物流デジタル化、あるいはフィジカル・インターネットが取り上げられています。

資料には、「サプライチェーン全体を見据えたデジタル化をしていく」という図表がありますが、デジタル化は手段です。例えばサカタウエアハウスさんの倉庫の中で自動化・機械化をしている、あるいはトラックの隊列走行により自動化している、これらは手段なのです。

これらを通じて、先ほど述べた「顧客サービス」「従業員満足」「省エネ・環境」、あるいは「社会への貢献」を行うことがDXやデジタル化の目的であると、私は考えています。

資料にあるように、物流の標準化、例えばパレットや外装のサイズの統一は、ロジスティクスの効率化のためにデザインを変える「デザイン・フォー・ロジスティクス(DFL)」です。SCMの最適化を図り、経済的な包装や、輸送に適した製品設計を行うために、物流を考慮した商品企画・設計の段階でデザインから考えるという考え方です。

後ほどサカタウエアハウスの小川さんから、WEB受発注システムについて講演がありますが、物流・商流の情報基盤の標準化も重要です。

後ほど、物流MaaS (Mobility As A Service、物流分野における新しいモビリティサービス)や、国際的な取り組み状況についてもお話しします。

今日セミナーに来られている皆さんのような「高度物流人材」を、どんどん育成・確保していくことも重要であると、「大綱」では述べられています。

繰り返すようですが、物流DXは、機械化・デジタル化などを通じて物流を変革するのです。具体的には、トラックの隊列走行、ドローン、自動配送、あるいはピッキングロボットなどです。資料の右の部分にあるように、トラックの予約システムやAIの活用も既に行われています。

私は中小企業診断士ですが、10人ほどの診断士仲間と20年近く「物流研究会」を開いています。そこではSCMやロジスティクスの新しい動向を知りたいと、三井不動産さんや東芝テックさんのショールームを見学したり、物流スタートアップの経営者をお招きして、いろいろなお話を伺っています。

そのなかから、最近の物流テックやスタートアップを、皆さんにもぜひ紹介したいと思います。

2.最近の物流テック

まず、最近の物流テックです。毎年発表されている日本ロジスティクスシステム協会(JILS)の物流コスト調査では、物流コストの半分(約50%)は輸送コストです。次が、保管コストで約25%、残りの25%が包装・荷役・情報などのコストです。

コスト対策としては、物流DXも半分を輸送に注力すべきですが、皆さんもご存じのように、ドローン、EV、自動運転はまだこれからです。それよりも、25%である倉庫の中の自動化・機械化が進んでいます。

この資料は各社のHPから拝借したものです。

左上はアマゾンのAGVで、棚搬送ロボットです。黄色の棚の下にあるオレンジの台車がロボットで、棚をシフトアップしてピッキングステーションに運んで来ます。棚のデジタル表示器に従ってピッキングして完了ボタンを押せば、ロボットは棚を元の場所に持ち帰ります。

このロボットを作った会社(Kiva Systems)はアマゾンに買収されて、アマゾンロボティクスとなり、この搬送ロボットはアマゾン以外には売られていません。同じような棚搬送ロボットはGeekや日立製作所など多くの企業から販売されています。

この仕組みの良いところは、第一に、棚の方が来てくれるので、ピッカーは歩かずにすみます。日本のアマゾンのフルフィルメントセンターでピッキングする人は1日で20㎞歩くと言われていました。歩く時間が減れば、ピッキング時間が増えて生産性が上がります。

第二に、ピッカーが棚の間に入る必要がないので通路スペースが要りません。倉庫の中に、目一杯棚(商品)を置くことができて、保管効率が上がります。

第三に、ピッキングステーションだけ照明やスポット空調をつけて、それ以外は真っ暗で空調も要らないので、光熱費が少なくて済みます。

右下の写真はアスクルさんのHPで、ピッカーと協働してピッキングするラピュタロボティクスさんのAMR(自律走行型ロボット)です。

ロボットはピッキングする棚に、先回りして待っています。そこへピッカーが行って、ロボットのディスプレイの個数だけピッキングしてオリコンに入れると、ロボットは次の棚へ行きます。

ピッキングが終われば、ロボットが出荷ステーションまで搬送するので、ピッカーは出荷ステーションまで行く必要がありません。歩行距離も減り、一人のピッカーが複数のロボットを活用して効率的にピッキングできます。

昨7月27日、ラピュタロボティクスさんはトーヨーカネツさんと提携すると発表されていましたが、同社には三菱倉庫さんも出資されています。

これは、日本ではオカムラさんが販売している「AutoStore(オートストア) https://www.okamura.co.jp/solutions/factory/logistics/autostore/」です。

縦・横・高さとも隙間のないラック倉庫で、スタッカークレーン用の通路もない構造になっています。最上階には、前後左右に走行するロボットが数台あり、ラック倉庫の上から下に格納してあるビンというオリコンを引き上げて、ピッキングポートに運びます。ピッキングポートでは、ピッカーが必要な個数の商品を取り出します。先ほどのアマゾン同様に、オリコンの方が来てくれるのです。

例えばサカタウエアハウスさんの倉庫の作業者が、「夜中にこれを出しておいて」とオーダーして帰ったあと、オートストアのロボットが夜間に一生懸命働いてくれるのです。朝、作業者が出社すれば、ピッキングポートにオリコンが並んで待っています。

在庫管理で活用するパレート(ABC)分析はご存じと思いますが、オートストアが何回も作業を繰り返すと、出荷頻度の高いA品目のオリコンは上の方に、荷動きのないC品目のオリコンは次第に下の方に押し込まれて行きます。上段にA品目、真ん中にB品目、下段にC品目と、ビンが自動的に格納されてピッキング効率が向上します。

これはドローンです。

昨7月27日も、全日空(ANA)さんとセブンイレブンさんが離島でのドローン配送の実証実験を行っていました。この写真は徳島県でドローン配送の実験をしているところです。

最近の物は30㎏まで運べるドローンもできているようです。技術上の問題よりも、航空法による制限で、高速道路や鉄道などの上を飛ぶことは安全上の観点で、まだ許可されていませんので、どうしても離島、山間部などで使うことになります。

今後、安全性が保障されることにより、より活用しやすくなることが期待できます(筆者注:セミナー後、ドローンの目視外飛行=遠隔地からの操縦が、2022年12月から解禁されることが報じられた)。

右のイラストは、倉庫内の貨物に予めRFIDのタグを付けておいて、RFIDリーダーを搭載したドローンが夜中に倉庫内を一回り飛ぶと、棚卸ができて本日の実在庫が分かるという仕組みです。

サカタウエアハウスさんのような5Sを徹底している倉庫ならよいのですが、埃を被った倉庫ですとドローンが飛ぶと、埃が舞い上がって段ボールが埃だらけになってしまい、「生活の知恵」で商品の上にビニールをかけてからドローンを飛ばしている倉庫もあるそうです(笑)。

物流テックは、毎日のように業界紙や経済紙に出ており、どんどん進んでいます。ピッキングシステムも進んでいます。

資料はありませんが、先日見たのは、画像認識による検品システムです。バーコード検品だとか、あるいはRFID検品ではなく、ピッキングした商品をオリコンに入れるときに、オリコンの周りに幾つかカメラがあって、商品を画像認識してピッキング即検品ができるところまで技術が進んでいます。元々は無人レジ用として開発したようですが、ピッキング・検品にも使えそうです。

このように物流テックは進歩していますので、物流企業側も注視していかなければならないと思っています。

※中編(次号)へつづく

(C)2022 Masayuki Hasegawa & Sakata Warehouse, Inc.