第516号 倉庫自動化の勘どころ~(2023年9月19日発行)

| 執筆者 | 山田 健 (中小企業診断士 流通経済大学非常勤講師) |

|---|

執筆者略歴 ▼

目次

- 1.物流センターのパンク

- 2.使われなかったお風呂

- 3.荷主主体の倉庫の自動化

- 4.ドライバーより高時給なフォークマン

- 5.目的は自動化ではなく「省力化」

- 6.フォークの稼働状況を「見える化」

- 7.データをどう活用するか

1.物流センターのパンク

以前にも書いたことであるが、筆者が東北地区の物流会社支店に勤務していた時のこと。時代はバブル経済真っただ中。その年、東北の梅雨は例年になく長引いていて、7月下旬になっても一向に明けるきざしがみえない。筆者の担当するビール会社の7月の売上げは目標にはるかに届かない。蒸し暑い関東などの梅雨とは違って、東北の梅雨は上着が必要なくらい寒く、屋外のビアガーデンで一杯という気にはとてもなれない。

7月末になってようやく気象庁から東北地方の梅雨明けが発表された。残り少ない日程の中で、そのビール会社は7月の販売目標達成に向け、一斉に卸への販売攻勢を開始した。

結果は、最終日である7月31日にすべての出荷が集中した。いわゆる「押し込み販売」である。

発生したのは予想をはるかに超える混乱だった。通常の4倍以上の車両の手配ができないうえに、キャパをはるかに超えた倉庫の出荷が追い付かない。徹夜で出荷作業を続けてしまったフォークマンが出勤できず、翌日の出荷も止まる。

当然、商品は卸が届かない卸から問い合わせが殺到するが、メールなどない時代、電話はつながらない。正確な情報の不足が混乱に拍車をかけた。

結局この混乱を収拾するのに1週間を要した。お盆の帰省から、ねぶたをはじめとする夏祭りと続く、東北のビール最盛期の配送は機能停止状態になってしまったのである。ビール会社が受けた営業面でのダメージは、小さくなかった。

2.使われなかったお風呂

この倉庫での作業が限界であることは誰の目にも明らかであった。そこで、会社が以前より所有していた港頭地区の物流施設を立て替えて、倉庫を移転することになった。

十分な保管面積と荷役スペース、車両待機場を備えた新倉庫では、キャパが各段にアップし、バブルの夏の混乱は二度と起きないものと期待された。それ以来出荷に大きな混乱をきたすことはなかった。

一方で大きな見当違いがあった。当時、業界のトレンドは納品リードタイムの短縮であった。それまでの県内はオーダー翌日、県外は翌々日という納品リードタイムを、早晩1日ずつ短縮せざるを得ないことは目に見えていた。倉庫での作業は否が応でも24時間体制にならざるを得ない。

新倉庫の設計にかかわっていた筆者は、夜中や早朝勤務の作業者にせめてお風呂やシャワーでスッキリして帰宅して欲しいと思い、限られた予算の中、入浴施設を設置することを周囲に説得し何とか実現させたのである。

その後、岸壁から数百メートルの近距離に位置していたこの倉庫の入浴施設は一度も使われることなく、20年後に東北地方を襲った東日本大震災の津波で倉庫もろとも壊滅してしまった(当時すでに筆者は転勤していたが)。

遅くなっても風呂くらい家でゆっくり入りたい、という現場作業者の気持ちを筆者は全く理解していなかったのだ。むしろ「夜中も働かされる」ための施設と反発を買い、まったくのマイナス効果でしかなかった。

3.荷主主体の倉庫の自動化

ここからが本題である。同じ話を蒸し返したのは、今回のテーマと無関係とはいえないからである。

日々、倉庫の自動化やロボティクス化に関する洪水のような情報が発せられている。仕事柄、筆者も多くの問い合わせ、相談を受ける。ただ、これも以前から繰り返し述べていることであるが、昨今のドライバーや倉庫作業者の不足に関する情報は、宅配便とネット通販に偏りすぎているように思えてならない。

いきおい話題は、GTP(Goods To Person:自動棚搬送ロボット)、AGV(Automatic Guided Vehicle:無人搬送車)、AMR(Autonomous Mobile Robot:協働型自動走行搬送ロボット)などの小物ピッキングを対象としたものや、宅配ロボット、ドローンといった小口宅配などが中心となる。

消費者に直結する身近でわかりやすく、人手を要する分野ではある。しかし、こうした消費者物流は、原材料から中間製品を経て最終消費財までのサプライチェーンの末端の物流にすぎない。あえていえば、物流の中でも比較的大手が担っているため、決して楽とはいえないまでも、人手不足はまだましな方である。また、話題の技術は現時点では適用できる範囲、条件がきわめて限定的である。

一般的に、GTPを導入しようとする場合、

・20~30名以上のピッキング作業者がいること

・稼働時間が長いこと

・取り扱いアイテムが小物であること

・ピースピッキング・荷合わせ作業が発生すること

などの条件下で有効である。B to C ネット通販商品、B to B 日雑品・アパレル・医療機器・医薬品などの小口ピッキングに限られる。通常、ケース単位出荷なども混在することになるので、カバーできるのはさらに現場作業の一部に限定される。

試算によれば、初期投資額を自動化で浮く人件費の減少分で回収するには最低5年は必要となる。

限られた商品の限られた作業分野で少なくない投資を要し、回収も長期化することが物流事業者で敬遠され、本格的な普及が進まない最大の理由であろう。実際、導入が進んでいるのは、長期的な視野に立って戦略的に自社の物流をコントロールできるアマゾンをはじめとしたユニクロ、ニトリなどの先進的な荷主系や、親会社の安定的な物量が確保できる物流子会社などが中心である。大手の3PL事業者も積極的に取り組んではいるものの、導入規模からして情報発信のための「ショールーム」「様子見」の域を出ないという印象を受ける(あくまでも筆者の感想)。

期待される自動化、ロボティクスの流れに水を差すつもりは毛頭ないが、本稿では物流事業者のメイン・カーゴであるサプライチェーン上流の物流に焦点を当てて、倉庫の自動化、省力化を考えてみたい。

4.ドライバーより高時給なフォークマン

主にパレット単位、あるいはパレットからケース単位ピッキングが主流であるサプライチェーン上流の物流では、作業の主役は「フォークリフト+フォークマン」である。物流事業者が担う多くがこの分野に属する。そして、バラピッキングを行う下流の物流より人手不足が深刻な分野でもある。事実、直近の首都圏におけるパート・アルバイトの平均募集時給は、ドライバー中型・大型が1,235円、物流作業が1,212円、構内作業・フォークリフトが1,359円と、中・大型ドライバーより高時給となっている。免許が必要という点では同様であるはずのドライバーより高時給であることが不足の度合いを示している。出荷の集中する夏場のビール工場内倉庫の出荷作業が、フォークマン不足により滞り、トラックが長時間待たされるなどの話はよく耳にする。

5.目的は自動化ではなく「省力化」

パレット単位の自動化でよく知られているのは自動ラック倉庫である。倉庫自動化の元祖ともいえる。一方、高額な投資が必要なこと、メンテナンスやソフトの更新などランニング・コストの負担が少なくないこと、作業速度がスタッカークレーンの能力に制約されること、などがネックになり、導入はメーカーの工場内倉庫などに限られる。導入している物流事業者でも、コスト負担と柔軟性の乏しさを嘆く経営者は多い。

最近では自動(無人)フォークも登場している。特別な自動ラック倉庫を建設する必要がなく、通常の倉庫レイアウトで作業できることでより汎用性が高くなっているが、現時点では決められた場所の平置きパレットを決められた場所へ移動するのが精いっぱいである。

たとえば、ピッキング済みで定位置に平置きされたパレットを出荷バースまで移動するといった作業である。これもフォークの移動速度が遅く通常の出荷作業中には利用が難しい。夕方荷揃えしたパレットを夜中のうちに翌朝の集荷トラック積込みバースの定位置へ移動する、といった場面に限定されてしまう。

これで削減できる人員はせいぜい数名程度にすぎない。その一方で、自動フォークはおおむね1台1千4~5百万、さらに初期共通導入費用として2千4~5百万の負担が発生する(筆者調べ)。物流事業者にとっては費用対効果が厳しいといわざるを得ない。

あらためていうまでもなく、目的は必ずしも自動化ではなく人手不足への対応、つまり「省力化」である。こう考えてくると、現在の人が行うフォーク作業に見直しの余地はないのか。

6.フォークの稼働状況を「見える化」

この視点から紹介したい事例が、画像認識技術を活用したフォークリフト作業の「見える化」である。通俗化している「見える化」という言葉を使うのには少々抵抗があるが、技術そのものなので仕方ない。

わかっているようでわかっていないのが、フォークリフトの稼働状況である。一見すると、フォークリフトは朝から晩まで忙しそうに動き回っている。入出荷が集中する時間帯はなおさらである。目まぐるしく動き回るフォークリフトは部外者には危険なレベルである。自動フォークとの差をもっとも感じる部分でもある。

ところが一日を通してまんべんなくずっと動いているかというと、実際はそうでもないことが多い。正確に言えば稼働には大きな波がある。動線も一様ではない。

現場責任者など、作業に携わっている関係者はこうした傾向を感覚的には理解している。しかし視覚的、定量的にとらえる的確な手段はなかなかない。

これを可能にすると期待されるのが、「Visual SLAM」という画像認識技術を使ったフォークリフトの位置測定システムである。現在スタートアップ企業のG社が日米で開発・販売を進めている(筆者は側面から支援)。

従来から、フォークリフトの屋内位置測定の技術は存在した。一例はビーコンである。ビーコンとは、端末固有のID情報などを一定時間間隔で発信している端末のことである。冬山の登山者が携帯することで知られる。雪崩などで登山者が雪に埋まってしまった場合、遭難者が携帯するビーコンの発信電波を救助者が受信することで、おおよその位置が把握できすみやかな救出につなげることができる。冬山登山では必携のアイテムといわれる。ビーコンは、この仕組みを使ってフォークリフトの屋内での位置測定を行う技術である。

ただ、

・測定精度が低い(3~5mの誤差)

・柱や壁など遮蔽物の影響を受ける

・アンテナ工事が必要

・広いエリアや建物またぎの対応が困難

などの課題があり、実用面での有用性はいまひとつといわれる。

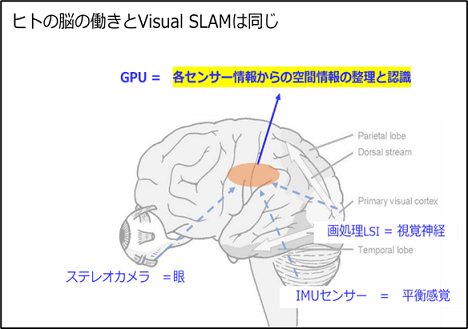

これに対し、「Visual SLAM」とはステレオカメラを通じて得られる画像情報やIMUセンサーから得られる平衡感覚情報などの空間情報の整理と認識を行う、いわばヒトの脳と同じ働きを持つ(図表1)。正直、筆者も技術的な面はよく分からないが、この技術により約20cm前後という高い位置情報が得られる。構内wifiを通じてクラウド経由で得られるデータにより、リアルタイムでフォークリフトの位置が把握できる。クラウド上に蓄積したデータを解析すれば、動線や稼働時間などを明らかにすることもできる。

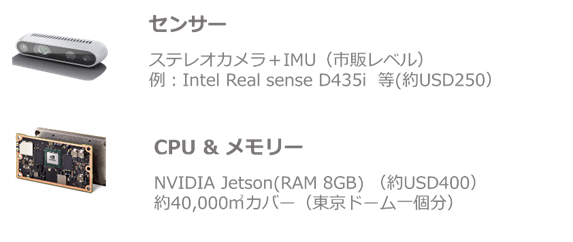

特徴は、こうしたシステムを運用するために大掛かりな装置が必要ない点である。市販されているステレオカメラとIMUセンサー、CPU、メモリーをフォークリフトに装備する。それに、構内の柱などに貼る位置把握用のシールとクラウド上へデータを送るためのwifi環境があればよい(図表2)。

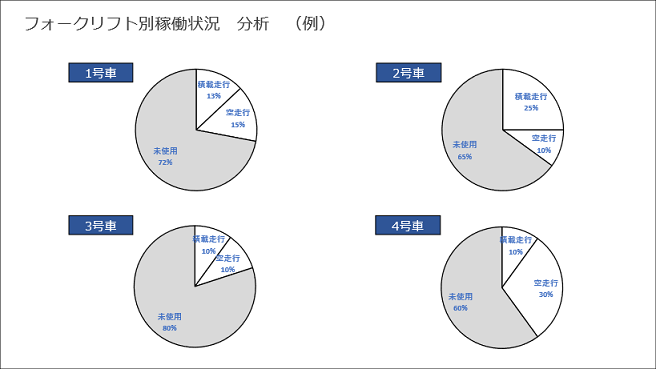

図表3はVisual SLAMで得られたフォークリフトの稼働情報例である。

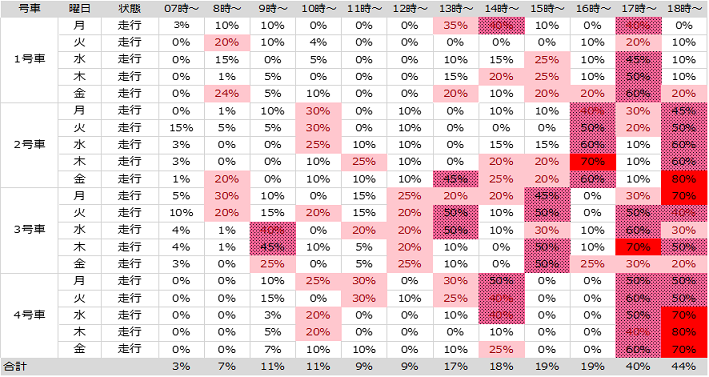

休みなく稼働していると思われていたフォークリフトだが、6~8割の時間帯は未稼働であることがわかる。さらに時間帯別の稼働状況を見ると(図表4)、稼働時間は午後から夕方にかけて集中しているのが明白である。

7.データをどう活用するか

位置情報を「見える化」しただけでは何も解決しない。重要なのは「見える化」したデータを使ってどのような解決策(ソリューション)を導き出すかである、筆者がこの言葉をあまり好まないのは、「見える化」が目的であることが多いからである。残念ながら、G社もその例に漏れない。

現在、支援を行うとしているのはこの偏った稼働の原因を探り、解決策を検討することである。未稼働率が6~8割である現在の稼働時間を平準化して限りなく100%に近づけることができれば、理論的にはフォークマンとフォークリフトを半減することも可能なはずである。

おそらく現在の偏りは、物流事業者のライン・バランシング(入荷、ピッキング、荷揃え、検品など個別作業間の能力をバランスさせること)の問題と、荷主のオーダー受信、作業指示時間帯の問題など多岐にわたる原因によるものと思われる。こうした課題を解決するには物流事業者はもちろんのこと、荷主、納品先までも巻き込んだ取り組みが求められる。そのためのツールとして、Visual SLAMによる「見える化」が威力を発揮するのである。

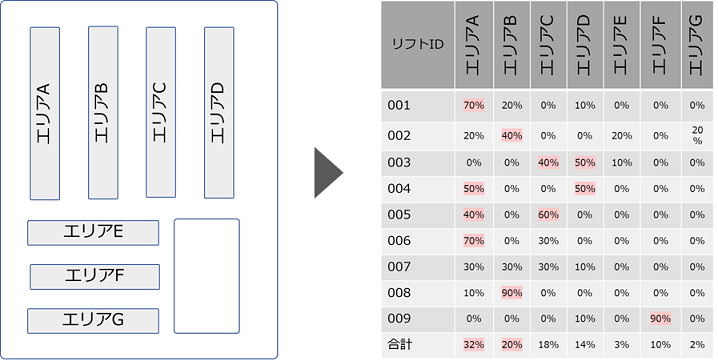

また、図表5にように、エリア別の稼働時状況を明らかにすることもできる。倉庫管理の基本であるABC分析が現実の動線の中で確認できる。

よく動く商品が本当に適切な配置となっているのか、はい替えなど余分な作業がどこで発生しているのか、などWMSデータだけではわからない実態を把握し、現場レベルでの改善につなげることができる。

いきなりハードルの高い倉庫自動化に踏み込む前に、大きなコスト負担や労力をかけずに取り組める余地はまだ残されているはずである。有望な技術シーズを具体的で現実的な物流ソリューションへ展開させていくことがいま求められている。

(C)2023 Takeshi Yamada & Sakata Warehouse, Inc.