第512号 幅が広く、奥も深い「調達」物流(後編)~(2023年7月18日発行)

| 執筆者 | 長谷川 雅行 (株式会社NX総合研究所 経済研究部 顧問) |

|---|

執筆者略歴 ▼

本論文は、前編と後編の計2回に分けて掲載いたします。

目次

4.取りに行く物流

3項の国際調達で説明したように、海外ではCIF取引が一般的なので、買い主(荷受人)が輸送手配することが多い。日本のような「届け先まで元払い」という「店着価格制」の方が少数派と言えよう。

日本でも、最近は、買い主(荷受人)が輸送手配する「取りに行く物流」が、電気製品・精密機械・自動車など業界で増えている。

「取りに行く物流」では、買い手(荷受人=組立メーカーなど)がトラックなどの輸送機関を手配して、売り手(荷送人=部品メーカーなど)のところへ集荷に行く。運賃は、買い手側が負担する。

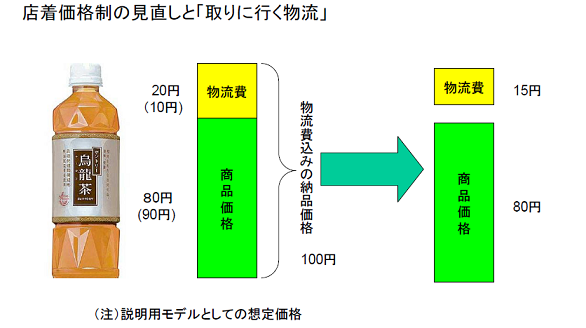

「取りに行く物流」を図3で説明する。

従来は、売り手が「商品価格(80円)+物流費(20円)」の100円(物流費込みの納品価格)ということで納品していた。これが「店着価格制」である(図3の左半分)。

売り手は、物流費を10円に削減できたが、左半分の( )内のように、売り手は「商品価格(90円)+物流費(10円)」と従来通りの100円で納品していた。

買い手側が納品価格の引き下げを求めても、売り手側は「物流費が高いので」と、なかなか応じない。そこで、買い手側から「安い運送会社(15円)を見つけたので、こちらから『取りに行く』方法に変える」と切り替える。

これが「取りに行く物流」で、買い手側から見れば調達コスト削減につながる。具体的な事例としては、後述の(3)ホームセンターZ社の事例を参照して頂きたい。

実際には、商慣行なども絡むので、このように簡単ではないが、ここでは説明のために簡単なモデル化をしている。

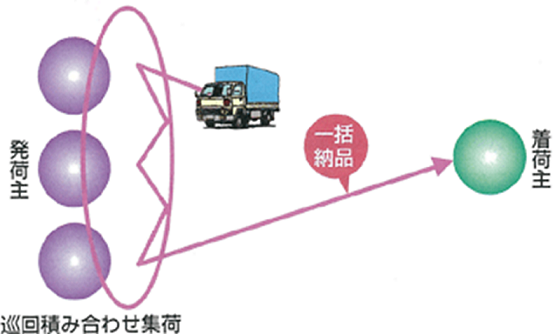

v買い手側を巡回集荷するのが「ミルクラン方式」と呼ばれる(図4)。これは乳業メーカーが牧場を回って、生乳を集荷して来る方法から名付けられた。

「店着価格制」から「取りに行く物流」に切り替えるには、従来の商慣行や取引先(運送業者)との調整などに時間を要し、トヨタ自動車でも九州に工場進出後、「取りに行く物流」に切り替えるまで長い期間を要したと言われている。

精密機器メーカーF社の例では、F社担当者はミルクラン導入候補地域の各部品メーカーに出向いて、F者向けトラックに何度も同乗して、ミルクランの可否を検討した後に、各部品メーカーを説得して、同乗テストを繰り返しながら逐次導入したとのことである。

それでは、筆者の拙い調達物流の経験を述べることにする。

(1)家電メーカーS社

これは、失敗例である。

家電メーカーS社は、T県の工場(事業部)でVTRを生産していた。同事業部の企画部門から「調達物流を検討したい」という要請で、「隣接S県の物流センターから一括納品してはどうか」と提案したところ、「具体的な検討を進める」ということになった。

同事業所では、既に、一部の部品については、部品倉庫内に「預託倉庫(ベンダー在庫)」を設置・運用していた。

さっそく、部品メーカーのリストと、アイテム別の納入額が示されたが、見てビックリした。端子や基板・コード等の中小部品メーカーだけでなく、M社やT社という家電のトップメーカーが入っていた。そこで分かったのは、S社は基幹部品を含めて自社生産しておらず、単なる組立だけのアセンブリーメーカーであった。

M社は、自社でもVTRを生産しているが、同業他社に部品も供給していた。今日のM社(Pホールディングスに社名変更)では、自動車部品などが高収益部門となっているが、自社ブランドにこだわらずに、「部品でも儲ける」という経営方針と思われる。

どうやって、M社・T社を含めた調達物流を構築するか悩んでいたところ、S社事業部から「S社のバイイングパワーで、M社・T社などを調達物流に変更させることはできないので、当面は中小部品メーカーから始めたい」と方針転換があった。その後、「中小部品メーカーは社数が多い(集荷先が多い)割に、納入額(想定数量)が少なく、調達物流に切り替えた効果も小さい」ことから、同事業部内で「当面は、従来の預託倉庫で運用することで見送り」となった。

なお、「預託倉庫」については、5項で後述するように、公取委でも「下請法違反」とならないように運用については注意喚起がなされている。

(2)量販店I社

筆者は量販店I社の担当として、3年間で合計6回の「お中元・お歳暮」専用のギフト物流センターと、宅配便でのギフト配送業務(こちらは通年で、「お中元・お歳暮」時期に急増する)を経験した。

ギフト物流センターは、I社が繊維メーカーの空き工場をシーズンだけ借りて、ラッピング・出荷業務を受託していた。

商品在庫についても、日々の出荷傾向を見ながら、問屋に発注(調達)する。「お中元・お歳暮」シーズンは、百貨店・GMS・スーパー・生協等々、いずれもピークを迎えるので、早めに発注しておかねばならないし、場合によってはセンターからトラックを仕立てて取りに行くこともある。

かと言って、欠品を恐れて多めに発注(調達)すると、売れ残ってしまう。土日に店で売れたギフト配送注文書が月火曜日に届き、センターはラッピング・出荷に追われる。商品在庫がどんどん減っていく。とくに気を付けなければならないのがCランク商品で、お届け先が多い注文が複数入って安全在庫を割るとヒヤヒヤする。

とくに地方名産品の場合は、発注しても納入までに日数を要するうえ、取引先はI社のような量販店よりも、ギフトに強く大量購入する百貨店を優先する傾向がある。急ぐ場合は航空便を利用しても、調達することになる。

欠品した場合は、I社の責任になるが、調達物流の難しさを感じた。

最大のトラブルは、前年の「お歳暮」時に余った「お歳暮」シールを、間違えて「お中元」時に貼ってしまったクレームだった(I社内部では、「副資材の在庫保管方法が悪い」とされた)。

ギフトセンターの倉庫の一画は、大手食品卸売業2社が臨時にI社から借りて、飲料・調味料・食用油などのギフト定番詰合せ商品(Aランク品)を保管し、I社のギフト出荷オーダーに応じて、食品卸2社の担当者がI社に納品していた。納品と言っても、壁一つ向こう側の倉庫から総量ピッキングされた商品をロールボックスで運んで来るだけで、在庫補充や在庫管理は、食品卸2社の責任で、I社がロールボックスで荷受けした際に、所有権が移る。

当時はVMI(Vender Managed Inventory)などという言葉は使われていなかったが、まさにVMIそのものであった。

(3)ホームセンターZ社

筆者は、ベンダーからの調達集荷という最終局面で、わずかに手伝ったに過ぎない。

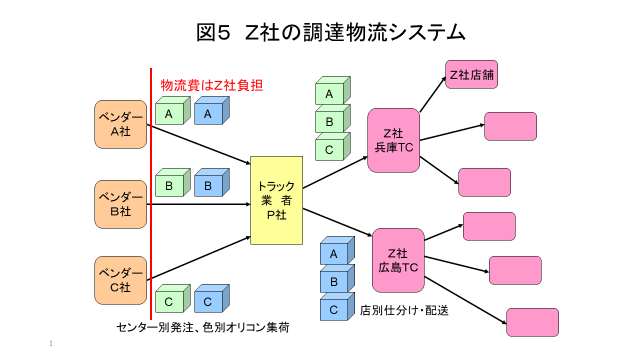

中国地方のホームセンターZ社は、従来は、全国に散在するベンダーから、Z社の各店別に分けて2カ所の物流センターにセンター納品させていた(物流センターまでの運賃は納

品価格込み、センター→店舗間の配送はセンターフィーで、いずれもベンダー負担)。

それを、図5のように、Z社が各ベンダーに青色・緑色の2種類のオリコンを貸し出して、センター別に総量納品する方式に変更し、ベンダーにはZ社指定の特別積合せ運送業者(路線業者)P社が集荷する。P社にはZ社が運賃を支払う(図の赤線表示)ので、ベンダーは、従来の運賃込みの納入価格から、運賃相当分を減額した納入価格に引き下げる。

また、梱包用の段ボールが不要(オリコン納品)となるので、段ボール資材費に代えてオリコン使用料をZ社に支払う(センターフィーは従前どおり)。

「取りに行く物流」の広域バージョンと言えよう。

(4)PKS(パソコン・キッティング・サービス)

2023年3月3日付の日経新聞に、「起業家デル氏、しぶとく40年 居場所を守る変身の経営」と題する、デル・コンピュータの創業者マイケル・デル氏の記事が久々に出ていた。

デル氏が1984年の創業時に導入したPC通販「デル・ダイレクト・モデル」は、「調達物流」を活用した徹底的なSCM構築によって在庫を極力持たない「注文生産(BTO)」と、流通における中間マージンを排除した「通信販売」によりという仕組みで、1990年代における同社躍進の原動力となった。

デル日本法人のHPでは、「『デル・ダイレクト・モデル(デル・モデル)』は、デル社がその顧客志向の企業理念に基づいて開発した独自のビジネス・モデルです。メーカーのデルがお客様とのダイレクトな関係を築くことにより、製品の品質・性能・価格・納期・サービスなどあらゆる面において常に最高の『バリュー(価値)』をお客様にご提供することがデル・モデルの基本思想であり、1984年の創業時からデルのすべての事業活動の根幹となっています。また、近年はインターネットの積極的な取り込みによってデル・モデルの効率が一層加速され、サービス提供のスピード、価格、より高度なカスタマイズへの対応など、あらゆる側面でお客様へのバリューを高めています」と述べている。

主な特徴は、顧客から受注に応じて、CPU・メモリ・ハードディスク・ディスプレイを調達し、短期間でカスタマイズして組み立てる注文生産(BTO=Build To Order)で、組み立てられた製品は宅配便で個客に届くことである。

トヨタの「カンバン方式」が、世界中の自動車メーカーの生産方式に影響を与えたように、この「デル・ダイレクト・モデル」は、他のPCメーカーにも影響を与えた。

B社も日本国内で同じような生産方式を導入したが、それを筆者の勤務先N社で受注したのがPKS(パソコン・キッティング・サービス)である。

K県の物流センター内にB社の「組立工場」を開設した。PC組立は「製造物責任(PL)法」が関係するので、専門会社のY社が組立を担当した。

組立てられたPCには、物流センターの作業者により顧客ごとに必要なアプリケーションがインストールされ、取扱マニュアルや付属品をセット・梱包し、宅配便で出荷されていた。

PCの筐体・CPU・メモリ・ハードディスク・ディスプレイ・キーボード等の部品、取扱マニュアル(当時は冊子だった)、アプリケーションソフトのCD、梱包資材等は、各ベンダーから調達して物流センター内で保管し、B社が受注生産するつど、各ベンダーからBに納入されるというVMIであった。

その後、B社のPC事業はブランドごと中国のL社に売却され、中国生産になったので、PKSも自然消滅してしまった。

その後、L社は、日本のC社からもPC事業を買収し、一部のPCはY県にある元C社事業所で生産している(大半は中国製である)。

PKSのような、「調達→加工組立(流通加工)→保管→輸配送」業務は、3PL事業者でも受託しているケースが多い。また、輸入自動車のPDI(Pre Delivery Inspection=納車前の点検整備)などでも、国内の保安基準に適合させるため一部部品を交換するが、国内部品メーカーからの調達を含めて3PL事業者が受注している例がある。

本項冒頭の新聞記事では、PCからスマホ、そして生成AIへとICT産業が変化しているなかで、デル氏とデル社が「デル・ダイレクト・モデル」のような斬新なモデルを再び打ち出すことに期待したい。

なお、2022年10月6日のロジスティクス・レビューNo.493に、サカタウエアハウス社の小川千晴氏による「情報・製造・流通 フルフィルメント・サービスのご紹介~付加価値物流サービスによる品質向上と業務効率化~」が掲載されているが、このフルフィルメント・サービスは調達物流にも応用できると思う。

5.さまざまな「調達物流」

ここでは、1~4項で触れた「調達物流」関連の項目について、誌面の都合もあるので「VMI」と「原産地証明」について触れることにする。

(1)VMI

4-(2)項でも触れたVMIは、ロジスティクス用語辞典によれば「ベンダー主導型在庫管理。『ベンダー』とは『サプライヤー』とほぼ同じ意味で、商品の供給者を指す。VMIとは供給する側と供給される側において、供給する側が供給される側の需要予測情報や在庫状況をリアルタイムに把握できる状況下で、供給する側が適正な在庫量を算出し在庫を送り込む在庫管理手法である。供給される側は出荷データ、在庫データを供給する側に対して開示するが、発注をすることはしない(以下、略)」とされている。

これは、供給される側から見れば、発注こそしていないが安定的に部品・材料等を調達する「調達物流」の一環である。

なお、本項では、供給する側のベンダー・サプライヤーを総じて「ベンダー」、供給される側を「顧客」という。

VMIの創始は、「顧客の家庭に常備薬を置いて、後日、服用した分だけ支払う」という「富山の薬売り商法」と言われている。富山県には医薬品製造が盛んであるが、この「配置販売業」からスタートした企業が多い。「配置販売業」は、医薬品の販売業の業態の一つで、医薬品医療機器等法(薬機法=旧・薬事法)で規定されている。

また、最近「外食テロ」として話題となっている「回転ずし」も、VMIである。「すし」がレーンを回っている間はベンダー(店)の在庫で、レーンから皿を取れば顧客が「消費」したとして料金の支払い義務が生ずる。VMIも、意外と身近なところにある。

4-(2)項の当時は、I社も食品卸2社も(もちろんN社も)VMIとは言っていなかったが、食品卸2社の頭文字から「MM在庫」として、在庫管理上は区分していた。

現在のVMIは、4-(4)項で述べたデル社が1990年代初頭に取り組んだ調達物流の改革プロジェクトである「デル・ダイレクト・モデル」が始まりとされている。その後、日本にも紹介され、1990年代の後半から4-(4)項のB社など電機・通信機器・精密機器メーカーで調達コストの削減とリードタイムの短縮を目的として導入されている。

①ベンダーのメリット

より正確でリアルタイムな顧客(供給される側)の需要予測情報や在庫状況に応じて納品できるため、生産数の調整や販売予測を立てやすくなり、生産性の向上が見込まれる。また、ベンダーとしても無駄な在庫を抱えずに済む。顧客の囲い込みもできる。

②顧客のメリット

顧客の手元(工場や物流センター)に在庫があり、必要な時に必要な分だけの納品が約束されているので、部品等が欠品して生産が停まるリスクの低減が期待できる。在庫投資や金利、在庫管理費用が不要となる。

③VMI在庫の所有権

通常は4-(4)項の食品卸2社とI社のように、VMI在庫の所有権はベンダー(食品卸2社)側の倉庫から商品が出た時点で顧客(I社)側に移転する。事前に特段の取り決めが無ければ、ベンダー側の倉庫から商品が出ない限り、顧客側へ引き取り責任は発生しない。

④独禁法とVMI

公取委では預託倉庫について、独禁法上の「優越的地位の濫用」にならないか注視している(センターフィーについてもグレー視している)。全量取引契約を結んだ預託倉庫の場合は、生産・販売計画の変更が生じて全量引き取らないと、顧客側に全量引き取りの責任が生じる場合があるので注意する必要がある。

VMIも同様に、ベンダー・顧客間で、現品の引渡し・在庫責任・管理方法などについて事前に文書を取り交わしておかないと、未引き取りなどトラブルが生じた場合「優越的地位の濫用」になる恐れがある。

組立メーカーと部品メーカー(サプライヤーあるいはベンダー)との力関係からは、「在庫管理責任を川上に押し付けている」「自社の手元にあるが棚卸資産(所有権)ではないので、見かけ上のROI(Return On Investment=投下資本利益率)を良くしている」ような気がしてならない。3-(4)項の「デル・ダイレクト・モデル」も「PKS」も、そこが肝ではないだろうか。

⑤国際的VMIとバイヤーズ・コンソリデーション

VMIを国際物流においても導入したのが、「国際VMI」であり、輸入物流で導入されているバイヤーズ・コンソリデーションも、国際VMI即ち調達物流の一類型と言えよう。

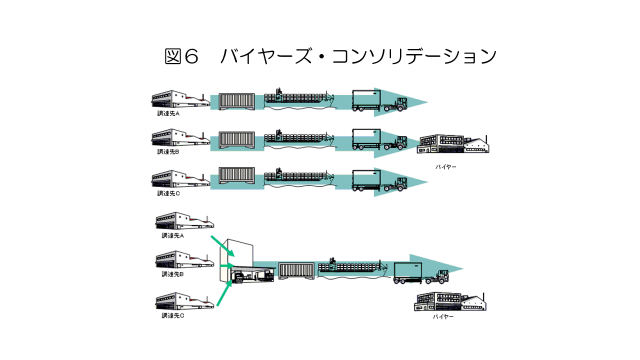

バイヤーズ・コンソリデーション(Buyers Consolidation)は、ロジスティクス用語辞典によれば「国際調達物流において、個別調達先からの貨物量では1つのコンテナに満たない場合に、フォワーダーがバイヤーに代わって調達国での貨物を集めてコンテナ単位として輸送する方法である(以下、略)」とされている(図6)

バイヤーズ・コンソリデーションのメリットとしては、次のようなことが挙げられる。

・「コスト削減」

物流の集約化、特に輸入国側での通関件数、配送を一本化できる。

・「リードタイム短縮とスケジュール管理」

バラバラの船積み、リードタイムを一元管理し、指定倉庫入庫から到着までスケジュール管理ができる。

・「在庫圧縮」

計画的に調達先に指定倉庫に搬入させ、スケジュールを管理・把握することで、輸入国側の在庫を圧縮できる。

・「不良品の圧縮」

輸入商品の品質を、現地倉庫搬入時点で把握し、輸出国側で返品が可能である。以前は、日本に輸入してから、衣料品や靴に針が残っていないか「検針」などの「検査」をして、不良品は高い産廃処理費用を払って国内廃棄していた。

3項で述べた、「国際バルク戦略港湾選定委員会」では、ウラジオストク・ナホトカ・ボ

ストーチヌイのロシアの極東港湾も視察した。最新のコンテナ港であるボストーチヌイでは、対応してくれた幹部社員が、どう見てもロシア人ではなかった。彼はドバイ人で、世界のメガCTオペレータの一つ、ドバイ・ポート・ワールド(DPW)が25%出資して、はるばる中東のドバイからロシア極東に進出しているのに驚いた。

ウラジオストク港では、コンテナ船社であるロシア極東海運(FESCO)を訪問した。海運部門とロジスティクス部門の各担当役員と懇談する機会を得たので、「ロシアはWTO(World Trade Organization=世界貿易機関。自由貿易促進を目的に1995年設立)に加盟している。WTOでは非居住者在庫によるVMIを認めているが、なぜロシアは認めないのか」と筆者が尋ねたところ、「ロシアでも法律的には認めているが、実務として認めていない。どうしてもVMIをしたければ現地法人を置いて欲しい」と答えていた。LCL貨物の通関に何日も掛かるようなお国柄なので、とても非居住者在庫によるVMIは運用できないのではないかと思った(当時)。

(2)原産地証明

資材、購買、外注管理、海外調達、原価企画、在庫・倉庫、品質管理等を担当されている

荷主には、ぜひお願いしたいことがある。また、輸入物流に携わっている物流事業者(フォ

ワーダー・通関業者等)は、ぜひ輸入者である荷主に提案して頂きたいことがある。

それは、輸入における「原産地証明」の活用である。

上記のWTOが設立され、自由貿易の促進のため、東京ラウンド・ドーハラウンドなどのWTO会合が開かれ、関税の低減が進められたが、その後、二国間あるいは数国間でFTA(Free Trade Act=自由貿易協定)やEPA(Economic Partnership Act=経済連携協定)を結ぶという流れに変わってきた。代表的なものとしては、日本と各国との間のFTA/EPAや、もっと大規模なTPP(Trans Pacific ocean economic Partnership act=環太平洋経済連携協定で、これもEPA)がある。

FTA/EPAは、「貴国との間に限って関税を引き下げましょう」という取り決めであり、関税の減免措置を受ける(特別に税金を負けることから「特恵関税」という)ためには、非締結国の製品ではない「貴国製品であるという証明」が必要となる。これが「原産地証明.」である。

原産地証明を説明すると長くなるが、誌面の都合もあるので簡記する。

輸入(海外調達)に際して日本の輸入者(荷主)は、輸出国(原産国)から原産地証明を貨物に付けてもらえば、輸入関税が減免される。

ところが、財務省の資料によれば、原産地証明により特恵関税を享受しているのは、「大手企業で70%、中小企業で30%」とされている。せっかく、財務省が「原産地証明があれば、税金を負けてあげますヨ」と言っているのに、利用していない輸入者が多いということである。

輸入関税や内国消費税は、3項で述べた輸入価格(CIF価格)に課せられる。仮に「関税率は20%であるが、W国からの輸入は原産地証明があれば、特恵関税が適用されて半分の10%」とすれば、輸入価格の10%差は大きい。

輸入価格は仕入高なので単純比較はできないが、2項で触れたJILS調査の「売上高物流コスト比率」5%前後と比べて、輸入関税率(低減前と低減後)をみて欲しい。いかに、輸入関税率が大きいかお分かりになると思う。これを負けさせない手はない。

輸入関税を含めての「仕入高物流コスト比率」という統計データは、筆者も不勉強で見たことがないが、誰か調べて欲しいと思っている。

原産地証明を活用しない理由には、「輸出者が原産地証明を書いてくれない」こともあるが、「輸入者は面倒なので、原産地証明を求めない」「原産地証明の活用を知らない」こともあるようだ。

輸入貨物の全品目がFTA/EPAによる特恵関税を享受できるのではないが、輸入者(荷主)には声を大にして言いたい。「物流コストの削減よりも、原産地証明で輸入価格(調達コスト)を削減した方が儲かりますヨ」と。そして原産地証明の良いところは、「輸入者も輸出者も損をしない(輸入関税が減るので国が損する)」ということである。

同じ調達物流コストであるが、国内のドレージ運賃を叩くより、輸出者に原産地証明を付けてもらう方が、コスト削減効果は大きい。TPPでは、これまでのFTA/EPAが「第三者証明」であったのに対し、輸出者の「自己証明」を認めており、原産地証明も簡便化されている(アメリカでは、フォワーダーが原産地証明している)。

VMIや原産地証明の例をみても、「調達物流」の企業経営への寄与度は大きく、まだまだ改善の余地が残されているように思う。

「調達」物流の幅の広さと奥の深さが、少しはご理解いただけただろうか?

(筆者注)資材の調達には、MRP(Material Requirement Planning=資材所要量計画。JIS Z 8141 生産管理用語)が不可欠であるが、誌面の都合で説明できなかったので、別の機会にでも触れたい。また、下請法との関連や、コロナ禍や米中対立などによるサプライチェーンの断絶に伴う生産の国内回帰など、調達物流には数々の課題があるが、これも別の機会で述べたい。

【参考資料】

1.上原 修「購買・調達の実際」(日経文庫、2007年)

2.坂口 孝則「調達・購買の教科書 第2版」(日刊工業新聞社、2021年)

3.国土交通省「国際バルク戦略港湾の選定結果について」(2011年)

4.JIS Z 8141 2001「生産管理用語」(社)日本経営工学会編「生産管理用語辞典」(日本規格協会、2002)に収録

5.日通総合研究所編「ロジスティクス用語辞典」(日経文庫、2007年)

6.鈴木 暁 編著「国際物流の理論と実務 6訂版」(成山堂書店、2017年)

7.鈴木 邦成 著「トコトンやさしいSCMの本 第3版」(日刊工業新聞社、2020年)

8.小川 千晴「情報・製造・流通 フルフィルメント・サービスのご紹介~付加価値物流サービスによる品質向上と業務効率化~」(ロジスティクス・レビューNo.493、2022年)

9.国土交通省・中小企業庁・財務省関税局等の資料。日本能率協会・山九等のホームページ。日経新聞等、各誌紙の記事その他

以上

(C)2023 Masayuki Hasegawa & Sakata Warehouse, Inc.