第307号 荷主はどのようなKPIでロジスティクスを管理しているか?(2015年1月8日発行)

| 執筆者 | 久保田 精一 (JILS総合研究所 副主任研究員) |

|---|

執筆者略歴 ▼

目次

- 1.なぜ「ロジスティクス」にはKPIが不可欠か?

- 2.主要なKPIは「コスト・在庫・品質」

- 3.どのようなKPIが必要かは、業種特性等で異なる

- 4.物流品質とKPI

- 5.KPIを活用するためのポイントは<見える化>と<できること>

日本ロジスティクスシステム協会(JILS)では、ロジスティクス・マネジメントを高度化する手段として「KPI(Key Performance Indicators:重要業績評価指標)の活用」に着目して調査・研究活動を行っている。本項では、JILSで実施した最新の調査結果を踏まえ、荷主のロジスティクスにおけるKPIの活用状況、活用ポイントについて簡単に述べる。

1.なぜ「ロジスティクス」にはKPIが不可欠か?

荷主の業務は製造、販売など多岐にわたるが、なかでもロジスティクス分野ではKPIへの関心が高い。

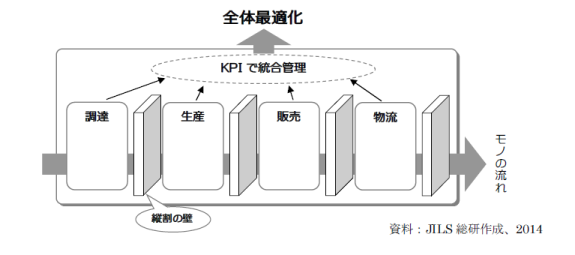

ロジスティクスは、調達や生産・販売等の部門を横断的に管理する機能であるが、部門間には縦割りの壁があるうえ、「ある部門のコスト削減は他の部門のコスト増加につながる」といった「トレードオフ」の問題を抱えている。そのため、会社全体として目標を共有して各部門が一体となって取り組まない限り、部門毎の部分最適に留まらざるを得ない。そのため、KPIという客観指標を用いて統合的に管理することが、部門を超えたロジスティクスの最適化に不可欠な要件であると言える。

加えて、昨今、荷主の物流部門の業務内容が高度化し、従来の物流オペレーションの管理中心から、需給管理といったロジスティクス全般の業務へと拡大していることもKPIに注目が集まる背景として挙げられる。庫内業務といった物流オペレーションの管理は、原則的に現場など目の届く範囲での管理であり、優秀な管理者がいれば人間系によってオペレーションレベルを保つこともできるが、需給管理などの業務は複雑でかつ部門横断的な性格が強いため、データを活用しないと現状を把握することさえ困難である。

このような背景から、ロジスティクス分野においてKPI管理のニーズが高まっていると考えられる。

2.主要なKPIは「コスト・在庫・品質」

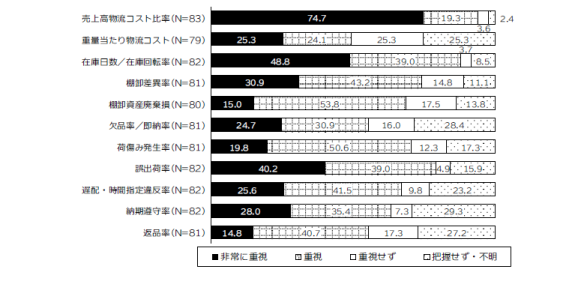

JILSでは2013年度に会員の荷主企業等に対してKPIに関するアンケート調査を実施した。調査では、荷主企業でどのようなKPIが重視されているかを尋ねた(図表2)。

図表2からわかるとおり、「売上高物流コスト比率」の重視度が突出して高い。言うまでもないが、売上高物流コスト比率の1ポイントの増加は、利益率が1ポイント減少することと同義である。一般に製造業の利益率は低く、売上高の数%程度であることから、売上高物流コスト比率のコントロールに関心が高まるのは当然といえる。

さて、物流コストに次いで重視されているKPIは、「在庫日数/在庫回転率」である。在庫の増加は、キャッシュフローの悪化を通じて資本効率を低下させることになる。また、資本を拘束することによる機会損失コスト(在庫金利)を発生させる。このような財務的意味合いに加えて、在庫は需給調整の巧拙を端的に表すKPIでもある。需給調整がうまくいかないと、不良在庫の増大などで在庫が増えるが、これは結果的に、棚卸資産廃棄損や棚卸資産評価損といった費用・損失につながる可能性が高い。

以上の二つの観点に加えて、物流コストコントロールの観点からも在庫水準を適正に維持する必要性がある。在庫の増加は保管費の増によって物流コストの増につながるが、保管費は輸送費に次いで物流コストの主要な構成要素である。

物流コスト、在庫に次いで重視されているのは品質関連のKPIである。図表2で言えば、誤出荷率、遅配・時間指定違反率、荷傷み発生率といった指標がこれに当たる。ロジスティクスは顧客との接点であるため、ロジスティクスの品質は顧客満足を左右する。メーカーであれば、製品の品質管理に関心を持たない企業はないと思われるが、ロジスティクスの品質管理も重要であることは言うまでもない。総体的な顧客満足度の維持のため、ロジスティクス品質のKPIに関心を持つ荷主は多い。

出典:「2014年 ロジスティクスKPIとベンチマーキング調査報告書」JILS総研

*画像をClickすると拡大画像が見られます。

3.どのようなKPIが必要かは、業種特性等で異なる

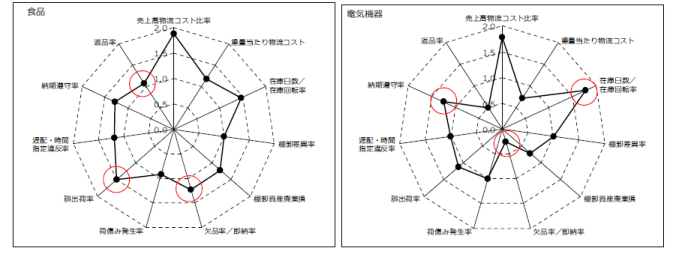

ただし、どのようなKPIが重要であるかは、業種特性等の外部環境や、企業の戦略性等によって異なってくる。図表3は、図表2で見た「重視度」のデータを指数化し、業種比較を行ったものであるが、同じ製造業であってもKPIの重視度に大きな違いがあることがわかる。

食品製造業も電気機器製造業(家電・通信・情報機器等が主である)も、商品寿命が短いことなどにより在庫リスクが高く、また価格競争も激しい。そのため、いずれの業種も「物流コスト」と「在庫」が重視されているが、細かく見ると異なる点が散見される。

たとえば、電気機器では「在庫日数/在庫回転率」の重視度が高い一方、「欠品率/即納率」の数値は極端に低い。一方で「納期遵守率」は比較的重視されている。食品では、「欠品率/即納率」が重視されており、「返品率」の重視度も高い。また、「誤出荷率」といった品質系のKPIの重視度も高い傾向がある。

上述のようにこの2業種はどちらも在庫リスクが高い業種であるが、食品で重視されるのは賞味(納入)期限管理であって、商品自体がイノベーションによって陳腐化するということではない。一方で電気機器では、技術革新のスピードが速いため商品のライフサイクル自体が短い。このような違いに加え、電気機器は欠品していても問題視されない傾向があるのに対し、食品などの最寄り品では欠品は即、販売機会の損失につながる。そのため、食品においては欠品を抑えつつ需給を最適化することに関心が向く一方、電気機器では陳腐化リスクの高い棚卸資産を抱え込まないことが重視されることになる。

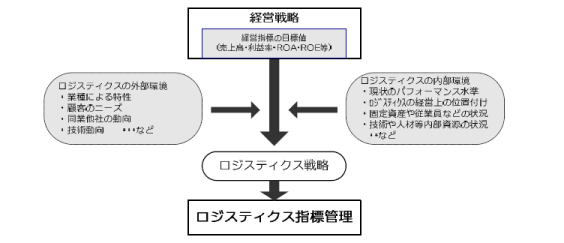

ロジスティクスにおいてKPIを活用する際には、このような「業種特性」に加え、図表4に示すような各種要素も考慮する必要がある。

出典:「2014年 ロジスティクスKPIとベンチマーキング調査報告書」JILS総研

注:図表2のデータに重み付けをして指標化したもの。数値が大きいほど重視されていることを意味する。

*画像をClickすると拡大画像が見られます。

資料:JILS総研作成、2014

*画像をClickすると拡大画像が見られます。

4.物流品質とKPI

(1)品質はKPI化が難しい

ロジスティクスKPIのうち、「物流コスト」と「在庫」は財務的指標であるため、データの定義や信頼性は大きな問題とならないが、これらと並んで重視される「品質」のKPIについては、データの定義や取得方法が課題となる。

たとえば「誤出荷」について考えると、すべての誤出荷を正確に把握すること自体が困難である。顧客が入荷検品を正確に行っていなかったり、まったく行っていない場合には、誤出荷の発生が認識されないし、また、顧客が発荷主にクレームを入れない場合(顧客に損失とならない誤出荷の場合等)は誤出荷の事実が発荷主に伝わらない。また、クレームを受けた委託先事業者が内々に処理する場合にも、同様に発荷主には伝わらない。

このような「データの入手可能性」の問題に加え、「定義」の問題も重要である。

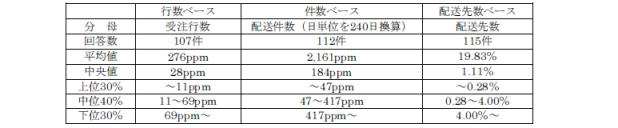

図表5は、誤出荷のKPIデータを、分母の取り方を変えて集計したものである。配送先数を分母にすると、誤出荷率(平均値)は19.83%となる。一方、行数(受注行数)を分母にすると、誤出荷率(平均値)は276ppm(=0.0276%)となる。品質関連のKPIの定義は標準的なものがなく、各社でバラバラに定義されているのが実情であるが、このように定義の取り方によってデータが大きく異なってしまうことから、特に他社のデータ等と比較する際には、定義に注意する必要がある。

出典:「2014年 ロジスティクスKPIとベンチマーキング調査報告書」JILS総研

注:図表2のデータに重み付けをして指標化したもの。数値が大きいほど重視されていることを意味する。

*画像をClickすると拡大画像が見られます。

(2)KPI管理の目的を意識する必要

このように品質のKPIは正確なデータを入手し、他社や自社内でベンチマークするのが容易ではない。加えて、一般的に誤出荷率などのミス率はppm単位など極めて小さな値である。そのため、たとえば年間4件のミスが6件になっただけで50%の増加となるというように、データが大きく変動する傾向がある。従って、機械的・杓子定規にデータを管理するだけでは意味のある管理にならないことになる。KPI管理の目的を意識して、実効性ある管理を心がける必要がある。

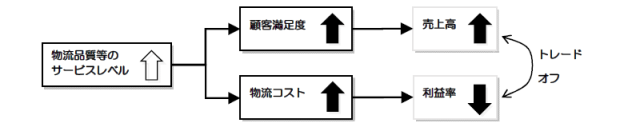

品質のKPIを管理する意義とは、顧客満足度の維持・向上である。品質が悪化し、クレームが増えれば顧客満足度が低下する。これは当然、売上にマイナスの影響を与えることになる。

一方、品質を高めるためには、たとえば繰り返し検品するといった作業が必要となり、コストアップにつながる。このトレードオフを踏まえて適切なレベルの品質を維持することが必要となる(図表6)。

コストを増やさずにCSを高めるためには、「顧客満足に直結するポイントに絞って管理する」ことが重要である。たとえば、ひとことで時間指定違反と言っても、納品先の作業工程に影響を与えるような重大なケースがある一方、渋滞等による多少の遅れなど問題視されない遅延もある。これらを一律に「時間指定違反率」としてカウントして精密に管理することは意味がない。顧客満足に関わる指標は、要するに「顧客が何を求めているか」がすべてであるから、極論すれば後者のような違反はカウントする必要がないとも考えられる。

同様に、KPIの選び方自体にも顧客のニーズを反映することが必要である。顧客が重視する問題は、それが一般的であるかに関わらず、管理の必要性が高い。たとえば「欠品しても構わないが納期をすぐにわかるようにして欲しい」という顧客に対しては、「欠品率」よりも「納期回答のリードタイム」をより重要なKPIとして設定すべきかもしれない。

このように、顧客の評価軸に沿った適切なKPIを設定し、管理することが重要である。

5.KPIを活用するためのポイントは<見える化>と<できること>

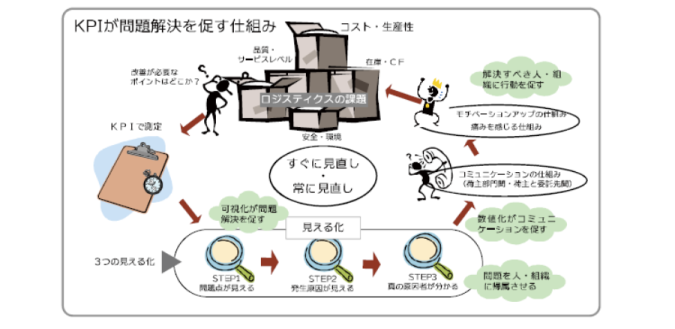

前項までは主に「どのようなKPIを使うか」という論点を中心に述べて来たが、KPIは数値を取ることがゴールではない。KPIの数値を実際に改善できるか、が重要であることは言うまでもない。

そして、KPI管理の実効性を高めるためのポイントの最大のものは「見える化の効果を引き出すこと」である。

一般的に、改善が進まない最大の要因は「問題が可視化されていない」ことである。問題が可視化されていれば、通常、問題を解決するインセンティブが働くものである。ただし、ここで留意すべきなのは「可視化のレベル」である。たとえば「在庫が増加している」といったデータを示すだけでは問題を可視化したことにはならない。なぜなら、「なぜ在庫が増えたか」という<原因の可視化>がなければ、問題を解決することができないからである。さらに言えば、過剰在庫を生じさせた担当者や組織が特定されていなければ、当該担当者等が、取り組みの必要性を認識することは難しい。よって、「誰が原因を生じているか」という<人・組織の可視化>も必要である。ここまで可視化されていれば、改善サイクルはほぼ完成と言えるだろう。

このように、可視化の効果をうまく引き出すことが、KPI活用の最大のポイントと考えられる。

最後にもう一点、活用ポイントを挙げるとするなら、「できることをやる」という「行動指向」である。KPIで様々な問題を可視化することは難しくないが、実際に改善に取り組むには時間とコストがかかる。「できること」には物理的な限界があるのに、様々なKPIによって問題点を網羅的に指摘して、「あれもこれも」と取り組むのは失敗のもとである。様々な問題点の中から、取り組むべきポイントを絞り、そこに焦点を当ててKPIを分析する方が望ましい。

ビッグデータ全盛の時代であり、可視化することは容易かもしれないが、「見えること」と「できること」のバランスを取ることが、KPIをうまく活用するためのポイントと言えるだろう。

※調査結果の概要については、当協会のホームページに掲載しているので参照されたい。

http://www.logistics.or.jp/data/survey/kpi.html

※本稿は、筆者の個人的見解を記したものであり、所属する団体の見解・意見を代表するものではない。

以上

(C)2015 Seiichi Kubota & Sakata Warehouse, Inc.