第502号 100日を切った物流「2023年問題」、1年を切った物流「2024年問題」(後編) (2023年2月21日発行)

| 執筆者 | 長谷川 雅行 (株式会社NX総合研究所 経済研究部 顧問) |

|---|

執筆者略歴 ▼

目次

- 2.対策に王道なし

- (2)積込み・荷卸し時間と待機時間を減らす

- 3.終わりに

2.対策に王道なし

(2)積込み・荷卸し時間と待機時間を減らす

トラックのドライバーは、「走ってナンボ」の世界なので、「走る」=労働生産性を向上させるには、「積込み・荷卸し」時間、とくに「積込み・荷卸し」前後の待機(手待ち)時間をなるべく減らすことが重要である。「積込み・荷卸し」までの順番待ち以外にも、待機時間が生じる。

厚生労働省では、2012年から3年間、トラック運転者の労働条件改善事業として、荷主企業・元請運送事業者及びその元請運送事業者の実運送事業者(1次・2次下請等を含む)を含めた協議会を設置し、アドバイザーによる個別指導等を通じて、長時間労働を改善する取り組みを行い、2016年には全27事例から9事例を、「荷主企業と運送事業者の協力によるトラックドライバーの長時間労働の改善に向けた取組事例」として公開した。

筆者は、2012年の同事業開始から「パイロット事業」「アドバンス事業」と名を変えながら継続してきた各事業について20件ほど、厚生労働者や国土交通省を数年前までお手伝いしてきた。

その事例の中には、「製品は完成しているが、塗装が乾くまで待って欲しい」「製品はあるが、トラック荷台に固定する器材が見つからない」「貨物を積み込んだが、検査部門から合格証が届かない」等々、メーカーなりの特殊事情もあった。

食品関係のメーカー・物流センターでの手積み手卸し、中央卸売市場でのサイズ・等級別の仕分け手卸しなど2~3時間を要する事例も多かった。

事例1 出荷バースの予約

そのなかで、化学製品という特殊な事例があったので、ご紹介したい。

J社工場から同一市内にあるG社工場まで(片道1.2km)、合成樹脂原料を専用タンクローリーで1日4往復輸送する。月間輸送日数は10日間。

①トラック運送会社(営業所)からJ社の積込み場所(ローリーステーション)まで約30 分

②積込み作業、荷卸し作業にそれぞれ約30 分

③朝一番の積込み時には、順番待ちでの手待ち時間が発生することがある

④1日の輸送作業終了後、G社工場から営業所までは約30 分

という運行パターンであり、改善基準を超えるような運行はなかった。

J社のローリーステーションでの積込み時間は到着順のため、朝一番などで順番待ちの手待ち時間が発生していた。この手待ち時間の発生は、今回の対象輸送以外の、他方面への輸送や各地からの引取り(「倉取り」という)にも生じて、多くのドライバーの拘束時間に影響を与えていることが想像された。

そこで、J社での朝一番の積込み作業開始時間を7時30分に指定して、トライアル輸送を実施した。

トライアルの結果は以下の通りである。

①ローリーステーションでの待機時間が、22 分短縮された。月間に換算すると、22 分×10 日(月間稼働日)=3 時間40 分の短縮となる。

②1日の拘束時間は、1 時間04 分短縮された。月間に換算すると、1 時間04 分×10 日(月間稼働日)=10 時間40 分/月の短縮となる。

トライアル成功の要因は、特にJ社が改善の取り組みに積極的であったことが大きい。

トライル実施時刻の朝一番(7時30分)に、ローリーステーションのレーン空き待ちの車両が5 台みられた。

今後は、他の積込み・引取り車両にも、積込みの目安時間(時間帯)を指定することで、手待ち時間の削減ができる可能性が高いと考えられる。仮に、他の積込み・引取り車両の待機時間の短縮を1 台あたり平均15 分(最短0 分~最長30 分)、1 日の延べ積込み車両台数を80 台とすると、合計では15 分×80 台/日=20 時間/日の削減となり、月間22日稼働とすると、全車両では、延べ440 時間/月の削減効果が見込まれる。

J社が輸送手配しない、引取りローリーにも時間指定を適用する場合には、「トラック予約受付システム(積込みレーン予約システム)」の導入が効果的と考えられるので、行政の導入支援策も活用できよう。

写真1 タンクローリーへの積込み作業

(筆者撮影)

どちらかと言えば特殊な本事例を取り上げたのは、写真では分かりにくいが、タンクローリーのドライバーは女性だったからである(2項では、物流ニッポンも2024年問題対策として「第11回 解決導く”救世主”に/トラガール」を挙げている)。

元々は、食品関係の輸送会社に勤務していたが、手積み手卸し作業が辛いので、危険物取扱者の資格を取り、現在の会社に転職してタンクローリーの運転に従事しているとのことだった。

写真のように、タンクの上に昇ってバルブ操作をするので、フルハーネスの安全帯を付けて、一挙手一投足ごとに指差し呼称をしている。貨物自動車運送事業法以外にも消防法等の法規制が厳しいので、積卸し作業には時間が掛かるが、「手積み手卸しに比べれば楽です」と言っていたのが印象的だった。

「積込み・荷卸し待機時間の短縮」と併せて、「トラガール」と言う点からもご紹介した。

また、事例1では、対象とした輸送会社だけでなく、J社のローリーステーション全体で「バース予約システム」を導入する等の改善を行えば、積込み・引き取り車両全体で、月間440時間の削減という大きな効果が期待でき、荷主の協力効果が大きいことが分かった。

事例2 共同納品センターの提案

次の事例は、F県の部品メーカーS社からK県の建機メーカーL社への部品輸送の事例である。この事例は、ロジスティクス・ビジネス誌にも掲載された。

輸送距離は約250km、全線高速であれば約3.5時間、一般国道であれば5時間の走行時間である。

発地S社での積込み、着地L社での取卸しとも待機時間が発生していた。

S社では生産の都合で、荷揃えが出荷順ではなく生産順に行われ、出荷時間に荷揃えが終わらないこともあった。また部品によって積込場所が異なるのでトラックの構内移動が発生していた。そこで、トラック到着から積込完了・出発まで2~3時間を要することがあった。

L社では、積卸し・待機のスペースが狭く、トラックは周辺道路などで待機していたが、近隣住民からの苦情も出ていた。生産増加による納入部品・出荷製品の取扱量拡大で、トラック待機の時間・場所について対策を講じる必要があった。

①S社の改善取り組み

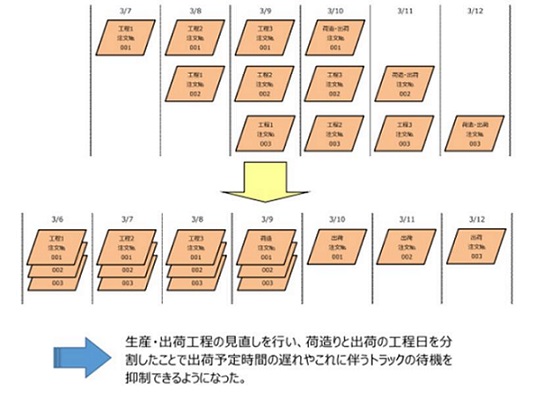

S社では、生産管理も巻き込んで製造オーダーをロツト化し、荷揃えと出荷の工程を分割するとともに、社内のリードタイムを1日延長して、出荷前日までに荷揃えできるよう改善し、出荷予定時間や出荷納期の遅れが減少した。

さらにL社の了解を得て、積載効率を高めために納期より早い「先行納品」を実施することにより、トラックの待機時間は大幅に減った。S社で積込み後に営業所へ戻って、出発前に連続8時間の休息期間が確保することができるようになった。

図2 S社の改善取組み

(出所:厚生労働省資料)

②L社の改善取り組み

L社では、工場の倉庫内作業や製品輸送を運送会社M社に委託しており、L社工場近隣に営業拠点を構えるM社営業所にも訪問して、今後の課題点・改善点としてのL社での待機時間削減を検討した。

そこで、M社営業所を部品センターとして、各部品メーカーからのトラックを受け入れ・荷卸しして、M社がL社の部品オーダーに従ってJIT納品する「共同納品システム」を提案した。

同システムにより、〇納品車両・製品輸送車両の拘束時間の改善、〇L社周辺道路の混雑緩和、〇L社工場構内の混雑緩和による安全性向上、〇納品時間の厳守、 などの効果が期待できる。

平均納品時間が1台30分程度削減されたとして、1日平均の納品・製品輸送車両台数から1日当たり総計70時間、月間では総計1,500時間強の拘束時間削減につながると推計される。

M社の既存拠点では、多数のトラックが出入りするのに狭隘ではないかという心配もあったが、担当の執行役員(女性)は、「必要なら近くの倉庫を借りますよ」「L社も当社も、他社のドライバーさんも皆ウィンウィンになるのですから」と積極的であった。

L社への納品トラック全体を対象に、荷卸し時間・待機時間が短縮できる、「共同納品システム」が波及効果が大きいので、筆者たちも業務フロー図やレイアウト図の作成に協力した。

残念ながら、共同納品センター構想は、まだ実現していないが、以前に、北海道でJRコンテナへの農産物積込み(荷役)と集荷作業(輸送)を分けて、ドライバーの拘束時間を改善したときに、やはり女性の支店長がリーダーシップを発揮していたが、決断も早く、改善の取り組みには女性管理者の方が期待できそうだ。

事例3 中継輸送

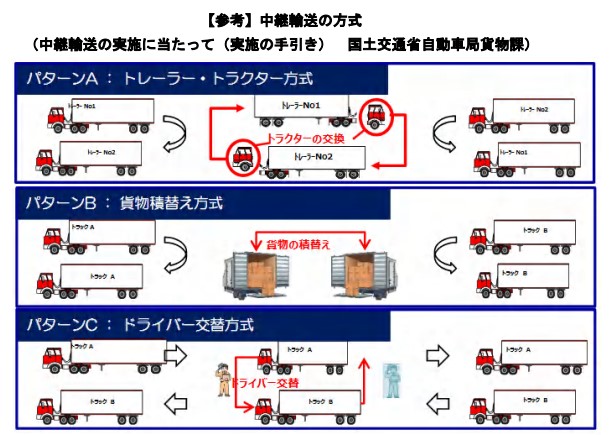

国土交通省では、中継輸送について「成功事例に学ぶ中継輸送成功の秘訣~中継輸送の取組事例集」により導入・普及を呼びかけている(図3参照)。

筆者も図3に掲げられたパターンのうち、パターンA「トレーラー・トラクター方式」と、パターンB「貨物積替え方式」をお手伝いしたので、ご紹介したい。

図3 中継輸送の方式

(出所:国土交通省資料)

1)トレーラー・トラクター方式

上記「中継輸送の取組事例集」では、メリットとして「トレーラー交換は、ほんの数分で完了。中継拠点での交換作業は短時間である」とされ、注意点として「中継拠点はトレーラーが駐車できる十分な敷地スペースが必要。 トラクターとトレーラーが連結可能かどうか事前に確認しておく事が必要。 ドライバーは、けん引免許が必要」と書かれている。

総合食品メーカーの物流子会社R社では、関東〜関西間で既に導入・実施しており、実際に積込みやトレーラー交換作業に立ち会った。

親会社の工場内にあるR社物流センターは、冷凍・冷蔵倉庫を併設しており、親会社を含めて複数荷主の製品をパレットでトレーラーに混載して輸送しており、特別積合せ運送の「クール」版のようである。

当時は、ちょうど中間点にある浜松TS(トラックステーション)でトレーラーを交換していた。

交換スペースは公共施設なので、広いTS駐車場内で、毎日交換場所が異なるうえ、隣接スペースが空いておらず、離れた場所に駐車せざるを得ない。

交換作業の手順は、以下の通りである。

①先着車両が待機していると、後着車両が到着する。

②ドライバー同士で、往路の天候・道路状況、積荷などについて簡単な打合せと送り状等の交換、トレーラーの点検記録簿の確認を行う。

トラクターとトレーラーは別の車両なので、トレーラーの書類入れには車検証・点検記録簿等が入れてあるので、交換時には必ず相互に確認する。

④トレーラーを切り離したトラクターは、一方通行のTS駐車場を一周して、別のトレーラーを連結する。

⑤連結後は、トレーラーのブレーキ効き具合やライト点滅を確認するとともに、トラクターも点検する。

(①〜⑤は手際よく約10分)

⑥トレーラー交換が終わればTSを出発する(休憩は高速道路のSAまたはPA)。

高速道路の混雑によっては、先着車両の待ち時間が生じるが、後着車両のドライバーから到着予報が入る。

ドライバーは、「以前は、関東〜関西の3日運行だったが、交換方式に変わり、夜間運転ではあるが毎日家に帰ることができる」と喜んでいた。

なお、R社は浜松TS近辺に営業所はなく、トレーラー交換はドライバー同士で行い、立会者はいない。

2)貨物積替え方式

上記事例集では、「貨物積替え方式」のメリットとして「日ごろから実施しているクロスドックと同じであり、他の中継方式と比べると、制約が少なく取り組みやすい」とされ、注意点として「中継拠点は、十分な仮置スペースと設備(屋根やフォーク) が必要。荷役作業員の確保が必要。荷役コストが発生。荷役作業時間短縮するための方策が必要。 荷崩れ事故などの防止のための、貨物の積載状況や固縛方法の取り決めが必要」と書かれている。

T社(本社は静岡県)では、大手機械メーカーX社の物流子会社Y社の傭車として、北関東の工場から関西の工場まで、専用架台に搭載されたエンジン等の機械類を輸送していた。

T社営業所は発地工場の隣県で、一般道路経由で配車に約2時間を要していた。車庫(営業所)出発から、北関東→関西、そして、帰り荷を積んで車庫に戻る3日運行では、休息期間の確保が難しかった。

そこで、X社北関東工場・Y社・T社の改善プロジェクトでは、T社社長から、「静岡県の本社営業所で積替えてはどうか」というアイデアが出てきた。

X社では、当初「拘束時間」をよく理解しておらず、「運賃支払い対象」である「北関東北関東工場にトラックが入構してから、大阪工場で荷卸しして出構するまで」と思っていた。

そこで厚労省や筆者たちが、「営業所(車庫)を出てから営業所(車庫)に戻るまで」と説明したところ、X社では「それでは大変だ。コンプライアンスの点から取り組もう」と、発工場の構内滞留時間の削減にも取り組んでくれた。

これは一例であるが、元請運送業者も実運送業者も「2024年問題」や「拘束時間」について、荷主に説明不足の面もあるのではなかろうか。

貨物の積替えは、X社・Y社と筆者たちも立ち会って、静岡県のT社本社でテスト実施した。

テストの結果、「事例集」の「注意点」のように、精密機器であるエンジンや機械類への、積替え時の衝撃の可能性などに、X社が難色を示してテストだけで終わってしまった。

その後、JRコンテナを利用したモーダルシフトが採用されて、T社も長距離輸送から発工場周辺の近距離輸送に転換したと聞いている。

結果的には「長時間労働の改善」だけでなく「省エネルギー」「温暖化対策」にも役立ったことになる。

筆者たちがお手伝いした事例の幾つかは、本題(当初の改善テーマ)とは違う展開あるいは提案となっている。この辺りが物流改善の難しさであり、面白さとも言えよう。

今回、紹介した以外の改善事例については、参考資料4に掲げた厚生労働省の「トラック輸送における取引環境・労働時間改善中央協議会」資料に「事例集」や「ガイドライン」として収録されているので、ご参考にされたい。

3.終わりに

運転者の労働条件改善事業をお手伝いしていると、工場や物流センターだけでなく、農産物集荷場・漁港・卸売市場のほか、トラックを追ってトラックステーション(TS)、高速道路のSA・PAなどに行くこともある。

トレーラー交換による中継輸送システムでは、浜松TSに泊まり込んで、深夜のトレーラー交換作業にも立ち会ったが、各地の物流現場や駐車場・食堂・浴場などは、ドライバーの本音を聞くことができる貴重な機会でもあった。

どう見ても、筆者と同世代のドライバー(60~70代)も多く、ドライバーの高齢化を実感する。さらには、「関東~九州1往復で幾ら」や「運賃の〇割」というような歩合制による賃金体系も聞く。

あるTSで会った、南九州の高卒間もない大型車ドライバーは、「南九州では、高卒で1カ月30万円も貰える会社はないのでドライバーになったが、(給料が増えないので)将来は転職を考えている」と言っていた。

ドライバーは、帰り荷が決まるまでは、TSなどで何日も待つ。TSなら銭湯代わりに入浴ができる。食事は高いTSの食堂は使わずコンビニで買う。TSは宿泊もできるが、会社から宿泊費が出ないので、多くのドライバーはトラック内の簡易ベッドで寝る。TSでは、並んだトラック同士の間にロープを張って洗濯物を干している(TSか近くのコインランドリーで洗濯する)。

荷主のなかには、工場や物流センターの構内で休息(睡眠)させてくれるところもあるが、多くは構内にすら入れてくれないので、TSなどの駐車スペースは人気が高く、いつも「満員御礼」状態である(最近は、高速道路会社がSA・PAに大型車マスを増やして利便を図っている)。

今回は、「運賃改定(賃金アップ)」と「積込み・荷卸し時間と待機時間の短縮」に絞って述べたが、ドライバーの労働環境の改善には、単に「時間外労働の上限規制」以外にも多くの課題があることを、荷主をはじめ多くの方々に知って頂くことを切に願うものである。

「運賃改定」に関する最近の報道では、荷主への調査を進めている公取委・中小企業庁は、運賃交渉に応じない荷主・物流事業者の合計13者が、2022年12月に「公表」された。

なお、毎年11月は「下請取引適正化月間」(物流取引に限定していない)であり、経済産業省・経済団体とも円安による原料高を踏まえて、下請価格に転嫁するべく、親事業者・下請事業者間の「パートナーシップ構築宣言」と、その成果づくりに力を入れている。

帝国データバンクの調査によれば、国内の中小トラック運送業で倒産が増加傾向にある。景気の停滞から国内全体の物流量が減少する一方で、円安や燃料高により資金繰りに行き詰まる例が多い。本稿で述べた「2023年問題」「2024年問題」を解決しなければ、ドライバー不足と廃業・倒産の増加で、輸送サービスの安定的供給が懸念される。

2022年10月に開催された厚労省の「トラック輸送における取引環境・労働時間改善中央協議会取引環境改善中央協議会」では、「商慣行の改善」「荷主対策」の意見が出たようであるが、改善事業を長年お手伝いしてきた筆者は、「今さら」というか「日暮れて途遠し」の感を禁じえない。

わが国経済を下支えする物流インフラの維持、輸送サービスの安定的供給のためにも、荷主(物流子会社・元請運送事業者を含む)・トラック運送事業者一体となって「200日を切った『2023年問題』、1年を切った『2024年問題』」に、一日も早く取り組んで頂きたい。

【参考資料】

1.労働基準法など一連の「働き方改革関連法」

2.独占禁止法(物流特殊指定)・下請法

3.「特集『物流法令順守』ロジスティクス・ビジネス」誌2022年8月号記事

4.厚生労働省「トラック輸送における取引環境・労働時間改善中央協議会」資料

5.厚生労働省リーフレット「トラック運転者の労働時間等の改善基準のポイント」(2022年12月23日)

6.その他、厚生労働省・国土交通省・全日本トラック協会の資料等。物流ニッポン、ロジスティクス・ビジネスなどの記事。

(C)2023 Masayuki Hasegawa & Sakata Warehouse, Inc.