第497号 物流・ロジスティクスの最近の動向 ーDXからXXへー(後編) (2022年12月8日発行)

| 執筆者 | 長谷川 雅行 (株式会社NX総合研究所 経済研究部 顧問) |

|---|

執筆者略歴 ▼

目次

*前号(2022年11月10日発行 第495号)より

――――――――――――――――――――――――――――――――――――――――

*サカタグループ2022年7月28日開催 第25回ワークショップ/セミナーの講演内容をもとに編集しご案内しています。

*今回「物流・ロジスティクスの最近の動向 ーDXからXXへー」と題しまして、事例等を交えて講演いただきました「株式会社NX総合研究所 顧問 長谷川 雅行」様の講演内容を計3回に分けて掲載いたします。

――――――――――――――――――――――――――――――――――――――――

4.グローバル・ロジスティクス

では、グローバル・ロジスティクスのお話をいたします。

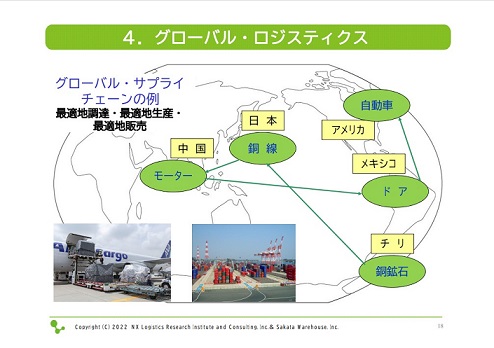

この資料にあるように、例えば南米のチリで、含有量が高い高品質の高品位の銅鉱石が採れます。チリから鉱石運搬船(バルク船)で太平洋を越えて日本まで運んできます。

日本で銅を精錬して銅線を作ります。日本の精錬技術は世界一で、高品質の銅線が造られています。

従来は日本で、銅線を加工・組立ててモーターを作っていました。今は銅線を中国に持って行ってモーターを作ります。当時は、中国の人件費が安かったからです(今は、高賃金の中国から東南アジアに、生産工場が移転)。

モーターを今度は40ftコンテナに詰めて、再び太平洋を越えてメキシコに輸出します。メキシコでは、そのパワーウィンドウ用のモーターを自動車のドアに組み付けます。

自動車のドアは、メキシコから当時はNAFTA(北米自由貿易協定)を活用して関税ゼロで、アメリカへ陸送してトヨタやホンダが自動車に組み立て、高く買ってくれるアメリカ国内で自動車を売ります。

つまり、一番安い地域で一番良い物を調達して、一番コストの安いところで作って、一番高く売れるところへ持っていくという「最適地調達・最適地生産・最適地販売」です。

従来は日本で自動車(完成車)にして、アメリカへ輸出していました。それが、日米自動車摩擦による規制の影響で、完成車輸出ができなくなって、アメリカ国内生産(水平分業)になったのです。

そして、銅鉱石→銅線→モーター→ドア→完成車と、この図の緑の線(国境)を跨ぐごとに税関があって、関税と通関手続きで、コスト・時間が掛かります。

これがグローバル・ロジスティクスなのです。

最近のコロナ禍では、米国西岸の港湾が混んでコンテナ船の定時運航率が2割ぐらいしかないとか、あるいは40ftコンテナ1本の運賃が中国からアメリカまで7000ドルになっており(筆者注:2022年10月現在では、船混みも緩和し、運賃もピーク時の半額程度に下がっているが、米国の港湾ストが懸念されている)、グローバル・ロジスティクスそれも、半導体などの部品・材料の調達期間(リードタイム)とコストを最適化することが大きな課題になっています。

私は、横浜の本牧ふ頭にある港湾短期大学校横浜校(港湾カレッジ)という港湾物流専門の学校で非常勤講師をしています。

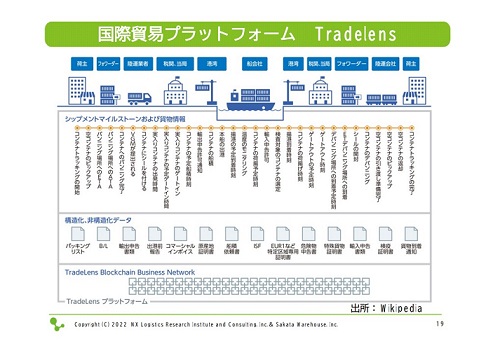

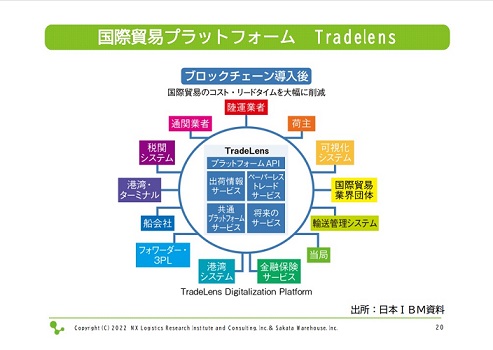

貿易・輸出入手続きは、未だに紙の書類と電話・FAXです。欧米ではDXが進んでおり、この図は、デンマークの世界最大のコンテナ船社マースクと米国IBMが中心に展開している国際貿易プラットフォームのTradeLens(https://www.ibm.com/jp-ja/blockchain/container-logistics)です。

この図は、シップメントマイルストーンで、コンテナ貨物を輸出するときに、輸出国におけるコンテナトラッキング(追跡)の開始から、コンテナ船で海上輸送して、最後に輸入国でのコンテナトラッキングが終わるまで、どんな工程があるのか図式化したものです。

例えば、日本からアメリカ向けであれば、荷主・フォワーダー・陸運(ドレージ)業者・税関、そして横浜港で船積みし船会社へ、アメリカ側では、ロサンゼルス港で揚げて、税関・フォワーダー・・・という流れで構成されています。アメリカ国内はDST(ダブルスタック・トレイン)で鉄道輸送も考えられます。

当然この手続きに必要な、ドキュメントの流れはどうなるということを下段に表示しており、貿易の仕事をしている方はご存じのように、パッキング、B/L、インボイスから始まってたくさんの書類が必要なわけです。これを何とか一気通貫で情報化できないのかというのが、TradeLensの考え方です。既にこのサービスはマースクなどの海外船社ではスタートしています。

貿易・輸出入には不正やテロがあってはいけないので、アメリカの24時間ルールや原産地証明もシップメントマイルストーンに載っています、その解決策として、セキュリティに優れたブロックチェーン(分散型台帳)を使って、ペーパーレスで行いましょうというのが、最新の貿易・輸出入手続きの流れです。

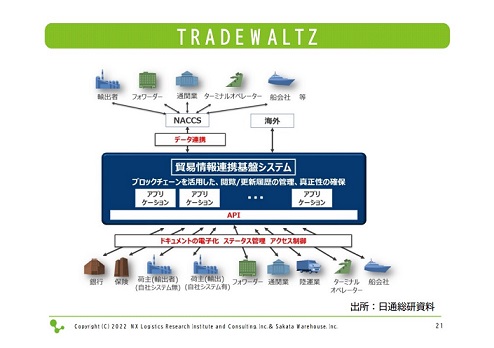

一方、日本ではTRADEWALTZ(https://www.tradewaltz.com/)の構築・導入が進められています、日本の企業(IT、商社、金融、物流他)が参加している連携システムです。

昨7月27日の新聞には、そろそろ社会的実装が始まると報じられています。

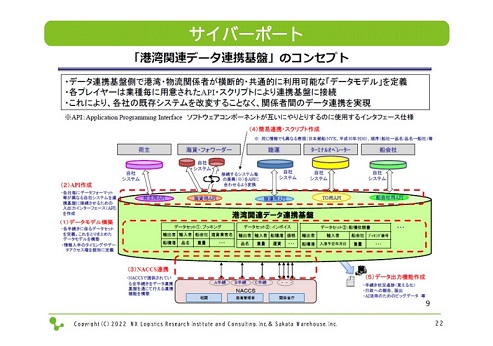

私も国土交通省の委員会で、国際コンテナ戦略港湾・国際バルク戦略港湾の選定のお手伝いをしましたが、国では港湾関連のデータを統合・利活用しなくてはならないのではないかと取り組んでいます。

それがコンパス(CONPAS、新・港湾情報システム https://www.cyber-port.net/ja/about#conpas_part)という仕組みで、横浜港では南本牧コンテナターミナルで既に進められています。近いうちに、貿易・輸出入手続きにおいては書類(ペーパー)・電話・FAXが不要になります。

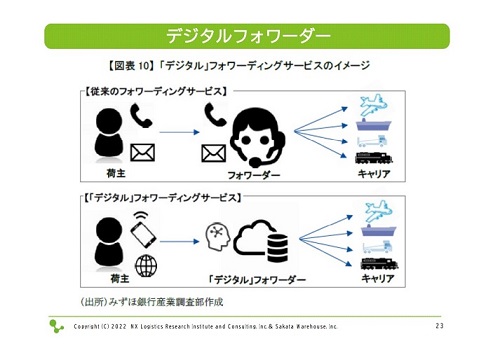

電話やFAXでやり取りしていた貿易・輸出入の手続きを全てデジタル化(物流DX)しようというのが、デジタルフォワーダーです。

Shippioさん(https://www.shippio.io/)の佐藤社長にも、「物流研究会」に来ていただきました。佐藤社長は元々三井物産さんにおられて、石油タンカー関係の仕事をされていたそうです。旧体依然とした貿易海運の仕組みがおかしいということで独立されてつくった会社がShippioです。

すごいのは、Shippio用の受注フォーマットを決めて、「それ以外は一切受け付けません」という仕組みです。荷主が「ウチのフォーマットで」と言っても断るそうです。

以前、アメリカの電話帳でウォルマートの欄には、”NO EDI, NO PO”と書かれていて、NO EDI, NO Purchase Order、つまり「(ウォルマートは)EDIでなければ発注しない」と電話での受発注を断っていると聞きました。Shippioの所定フォーマットを聞いて、「例外を認めない決断」が物流DXには必要と思います。

Shippioさんの創業当初はパソコンのみ対応でしたが、びっくりしたのは、「今はスマホでもできますよ」とのことです。「えっ、スマホで手続きができるの」と、貿易・輸出入手続きの煩雑さを知る私も驚きました。

Shippioさんは数十社の取扱い実績がありますが、どちらかというと中小の輸入貨物が多いようです。

デジタルフォワーダーが連携したシステムでデータを集めることによって、そのデータが、すべての船会社、コンテナターミナルのターミナルオペレーター、ドレージをする陸運業者の間で、ネットワーク化されます。

この資料の下の図は、NACCS(輸出入・港湾関連情報処理システム https://www.naccs.jp/)との連携です。日本のNACCS、通関システム。これは世界的にも優れていて、東南アジアの国々ではNACCSをシステムごと輸入・利用しています。

ところが、日本でNACCSを使うと利用料がかかります。昔のように紙の申告書で税関に申告する場合は無料です。これは、おかしいと思います。税関もペーパーできた書類を人がチェック・判定しますから、当然人件費も掛かるし時間もかかっているはずですが、「無料」です。

韓国は「情報化した方が無料で、紙による申告は有料」です。やっぱりそれが、物流DXの本来の形ではないかと私は思っています。

港湾カレッジでは、サプライチェーン論と国際物流論を教えています。特に物流情報科では、数人の女子学生がいます。皆さん港湾・物流関連企業に就職するのですが、女性が就職希望する理由がよくわかりませんでした。

聞いてみると、まさに物流DX時代で、デジタル化・情報化により港湾物流が女性にも人気が出てきたのです。

NACCSが普及して、財務省関税局は、通関業務については「NACCS用のIDとパスワードを持っていれば在宅で通関ができます。ただし、区分2・区分3の現物チェックの時はお手数ですが貨物持参で税関に来てください」ということをPRしています。

物流情報科の女子学生は、「通関士の資格を取れば、テレワークで在宅勤務ができるので、港湾カレッジで勉強をしている」のだそうです。

このように物流DXは、どんどん物流の世界や働き方を変えていくのではないかと思います。

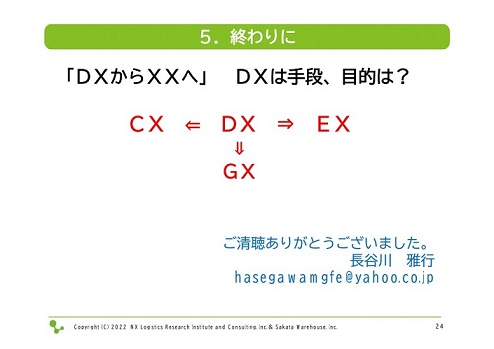

5.終わりに

繰り返しになりますが、今話した物流テック、スタートアップ、あるいはグローバル・ロジスティクス、そこには必ずDXが存在しています。

ただし、DXは手段です。ともすれば、「ウチが遅れないように、とにかくロボットを入れよう」と本末転倒でロボット導入が目的化するのでは、それでは長続きしないと思います。

そうではなくて、本来の目的は、先ほどお話したように「D」の前の「C」であるカスタマー=顧客サービスの向上、あるいは「D」の次の「E」であるエンプロイー=従業員満足、あるいは2024年問題の労働時間の削減や、物流センターの中を20㎞も歩き回るのではなくて、本来の仕事であるピッキングに専念するということではないでしょうか。

それが全体として、省エネルギー、排気ガス問題、環境にやさしいGX、あるいは、さらに社会的課題が改善されていくSXに繋がるのではないかと思っています。

私が最近思っているDXや、この後で小川さんがご講演されるWeb受発注システムが、物流・ロジスティクス・SCMをどんどん変えていくということを期待して、本日のお話を終わりたいと思います。

長時間のご清聴ありがとうございました。

(C)2022 Masayuki Hasegawa & Sakata Warehouse, Inc.