第119号自動車メーカーの国際物流最前線(2007年3月8日発行)

| 執筆者 | 山縣 敏憲 佐川グローバルエクスプレス株式会社 国際営業部 シニアコンサルタント |

|---|

*2005年11月9日 東京海洋大学での講演より

目次

- 1.ロジスティクスの変遷

- 2.日本の自動車メーカーの海外戦略の変遷

- 3.オイルショックが引き金の米国への工場進出

- 4.そして今の時代です

- 5.CKDとは何か

- 6.トヨタの手法を世界標準へ

- 7.トヨタと戦うその他のメーカー

- 8.物流マップとは何か

- 9.ライン納入前のキッティング

現在、佐川グローバルエキスプレス株式会社において、シニア コンサルタントという肩書きで、国際営業を運営するチームをサポートさせて頂いておりますが、元はいすゞ自動車海外業務部の出身であり、いすゞの国際・国内物流を全て統括する“いすゞライネックス”という物流子会社で海外業務のお仕事をさせて頂いておりました。しかし、ご承知の通りいすゞ自動車の業績が芳しくなく、勝ち組と負け組がはっきりして来た時に、社外転籍制度という、工場も売るが人材も売るという、一種のリストラによって退職。その後、佐川物流サービス株式会社(現在の佐川グローバルロジスティクス株式会社)に入社して早くも三年が過ぎました。

本業が自動車関連の国際物流であり、輸出入業務も理解しておりますが、何より現場第一主義であり、物流の効率化、コストの削減方法、ロジスティクス エンジニアリングの指導、情報プラットフォームの構築、コストテーブルと受発注システムの構築など、実際に物流が必要とする業務を実体験の上にノウハウを蓄積して参りました。

そんな私の経歴から、ハンガリーのMagyar Suzuki Corporationの物流担当会社である Eurasia Sped 社からのコンサルタントのお仕事で出張することになったのであります。そして05年10月2日に日本を発って、21日に帰国しました。

自動車における国際物流の中の一番ホットな話題にスポットを当てたいと思いますが、先ず、最新の…という前に、過去はどうだったのか…というお話から入りましょう。

1.ロジスティクスの変遷

今から30年以上も前、私が輸出業務を始めた頃、私の年齢は26歳でした。

未だ在来船という本船デリック(船に備え付けられたクレーンの呼び名)を装備した船がたくさん就航しており、世界がコンテナ化されてはおりませんでした。在来船へCKDを積むには頑丈な木箱又はスチールの箱が必要とされます。

コンテナ化すれば、木箱やスチールケースも材料を簡略化できますし、段ボールやハダカでも海上輸送をすることができます。

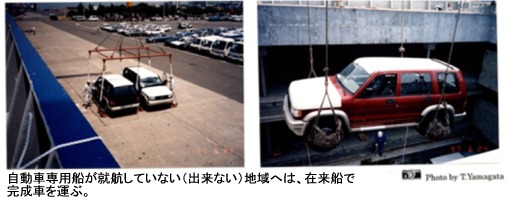

また完成車もPCC(ビュア・カー・キャリアの略で自動車専用船のこと)が就航していない航路も多く、こんな形で船積みされていました。

これらの写真もこれからお見せする写真も全て私が撮影したものです。

在来貨物船へ積み込まれるいすゞのロデオ。中南米への輸出でした。

【在来貨物船に積み込まれるいすゞと日野のノックダウンの木箱】

何故、今更こんなものをお見せするかといえば、こういう基本中の基本が解ってこその最先端への道が開かれるからであります。

最新の自動車専用船

【いすゞがGMからの依頼を受けてオペルのブランドで米国で販売していたジェミニという車の最後の船積みです。この後、いすゞは乗用車部門から撤退します】

最新のコンテナ船

【6700個積みの最新鋭コンテナ船レジナ マースクですが、現在は8000個積みのコンテナ船も珍しくありません】

自動車のCKDの国際物流の発展と歩を合わせるように、世界の航路がコンテナ化されていきました。もちろん海上運賃の低減も図られています。

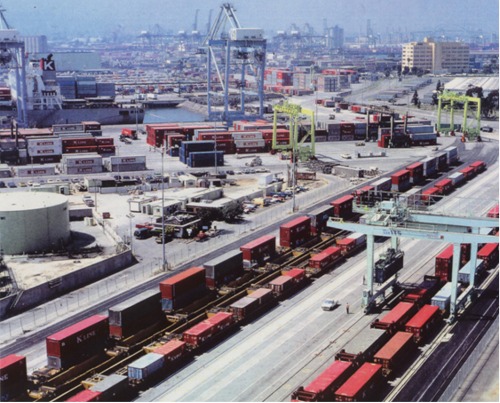

ロサンゼルス港

【ロサンゼルス港、”K”の煙突は川崎汽船の船。船側には内陸向けのDST(ダブル スタック トレイン)が積み込みを待つ。】

京都議定書が採択され、排ガスの低減や地球環境を守ろうとする努力が開始され、モーダルシフトなどと言う言葉も最近では珍しいものではなくなって参りました。

しかし、私が米国でいすゞの自動車工場へのCKD物流を構築する際、米国西海岸のメインポートであるロサンゼルス港では、とっくにモーダルシフトは完了していました。

写真でお解りのように、KのマークはK-Linerさんの船です。その横に側線が港内まで入り、船降ろしから直節列車搭載というシステムが構築されています。

2.日本の自動車メーカーの海外戦略の変遷

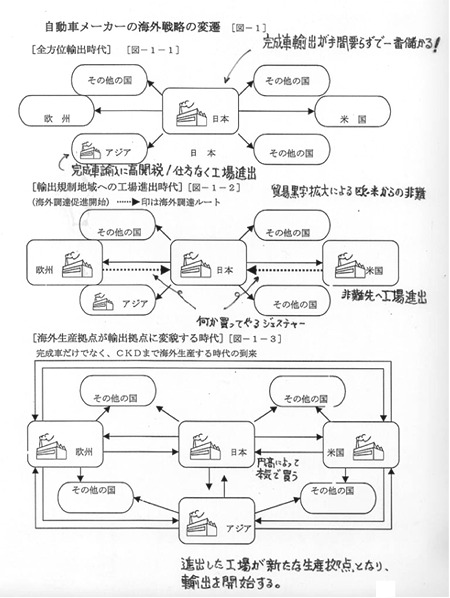

私は日本自動車メーカーの海外戦略を三段階に分けて考えます。

最初が前方位輸出による外貨獲得主義。資源の無い日本の加工貿易型経済の延長線上の輸出推進時代。次が、その反動により貿易摩擦を生じさせ、止む無く海外へ工場を建設した時代です。

【山縣が定義する、自動車の貿易に関する三段階の変遷図】

言っておきますが、自動車会社というのは最近まで“安い労働力を得る”ために海外へ工場を建てたのではなく、何らかの理由、例えば国産化の法律によって完成車に高関税が掛るとか…。そういう障壁が出るために、儲かる完成車輸出から工場進出にせざるを得ない状態になったのです。

3.オイルショックが引き金の米国への工場進出

1981年、全世界がオイルショックに見舞われた時、米国のダンフォース上院議員によって”極端輸入制限法案”である、ダンフォース・ベンゼン法が施行されようとしました。当時の通産省審議官、天谷直弘(故人)さんが急遽渡米、ダンフォース上院議員と膝詰談判の末、168万台という自主規制の案を持ち帰ったのです。この法律ですが、簡単に言うと、日本の車が小さくて燃費が良いのは、道が狭く、身体も小さく、石油が採れない日本の環境によって出来上がった車であり、日本人が格段に努力した結果ではない。それに比較して米国の車は、安全性を考え大きく、道路も広く、体格も良い米国民に相応しい車であり、石油危機という風評によって、不買されるのはアンフェアな競争と言わざるを得ない。更に、日本車がその低燃費の性能を米国民に知らしめるには、米国のガソリンを入れて走って、始めてその性能を発揮できるのである。従って、日本車に対しては、燃料油に課徴金を上乗せしたい…こんなメチャクチャな法律でした。

私達自動車メーカーの者は、こんな法律が米国で上程されることなど露知らず、通産省からの呼び出しにもビックリしたのです。

当時の日本自動車工業会の会長は日産自動車の石原 俊という社長でした。

1981年4月のある日、銀座の高級料亭”吉兆”で、時の通産大臣田中六助を同行した天谷直弘と石原 俊が会見します。

その時、天谷審議官から出た168万台の自主規制について、石原会長は『我々民は、今まで官に対して何らお願いをしてきませんでした。世界経済は競争です。私はメンバー(11社)各社を納得させる自信がございません。』と言ったそうです。

実は私はこの時、いすゞの海外担当として、日本自動車工業会のお手伝いもしておりました。天谷審議官は自動車にこの法律が適用されると、日本のビデオカメラは米国の電気を充電して性能を発揮しているのだから、課徴金を払えとか、自動車以外の日本製品の危機でもあるという説明をされたと聞いております。

そして会見も終わりに近づいたその時、こともあろうに大臣が頭を下げ、石原会長に『お願いします…』と言ったと聞いております。日本の大臣が、一民間企業の社長に頭を下げてお願いするほどの大事件だったのです。

事務方の私は、その後が大変でした。168万台を11社で分けるのですが、日産が過去からの実績ではトップです。トヨタは直近5年の台数だけなら他を圧倒しています。それぞれの会社が思惑を持ち社運を掛けてのシェア争いでした。

そして後発な為に過去の実績が少なく、規制開始直前に四輪車の米国輸出を開始したメーカーがありました、それがホンダです。

規制に入って1年、2年経っても数字は上乗せされることも無く、各メーカーは完成車での輸出枠増加は絶望的だと考えたのです。そして、最初にホンダがケンタッキーへ、続いて数ヶ月後に日産がスマーナへと工場を進出させたのです。

トヨタが最後まで米国へ工場を進出させなかった理由は、カローラの利益の10倍も利益があるというクラウンやレクサスなどを売れば、貿易摩擦で台数増を止められたハンディも克服できたのです。

しかし、そのトヨタも先ずはGMの工場を借りての操業から開始し、現在5工場で車両生産を行っています。もちろん日本のメーカーの中では第一位の生産能力を誇っています。

4.そして今の時代です

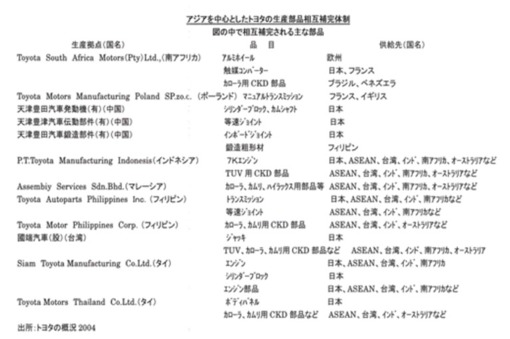

海外へ進出していた工場は、別々の車を作っていましたが、円高の加速によって最初は東南アジアからアジア域内の部品を相互補完するシステムが誕生しました。

アセアン10もアジア域内の関税を撤廃する方向へのスキームを作ってきましたが、計画より前倒しで各国の関税が撤廃又は減額しています。

これに米国やそれ以外の外国へ進出した工場との相互補完も活発化しています。

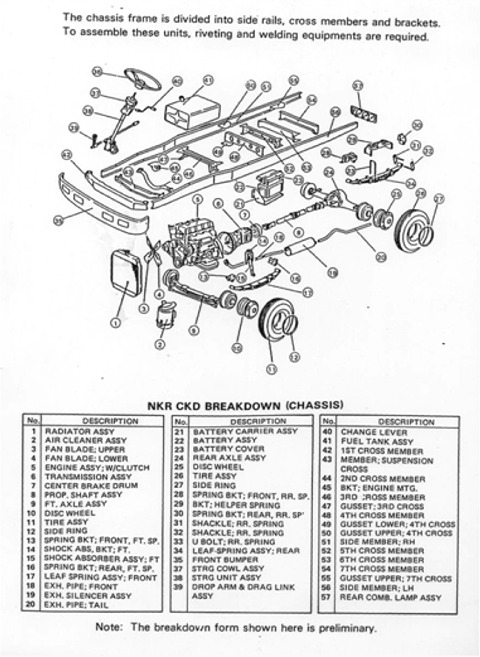

5.CKDとは何か

これがCKDの簡単なバラシ図ですが、一旦組み立ててバラスのではなく、それぞれの部品を効率よく梱包します。

梱包の革新化推進

全天候型ケースからコンテナ化ケースへ

更に段ボールへ

エッグ・ホルダーという特殊なケース

(オペルが開発しました/トランス・ミッションです)

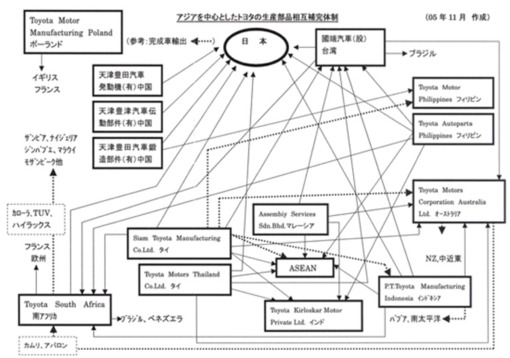

アジアの相互補完の図 トヨタの例

【アジアの相互補完の図 何を何処の国とキャッチボールするかの例】

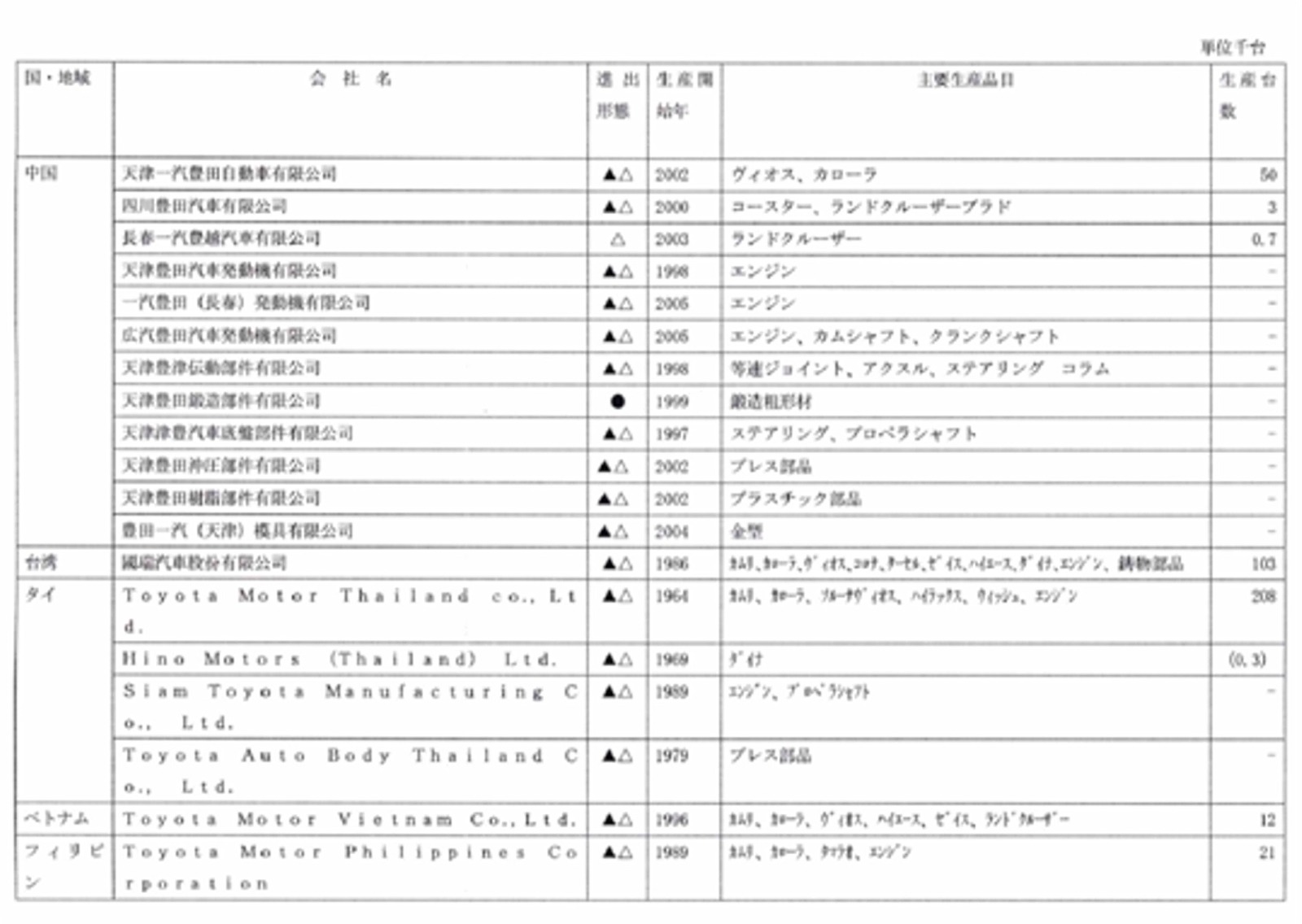

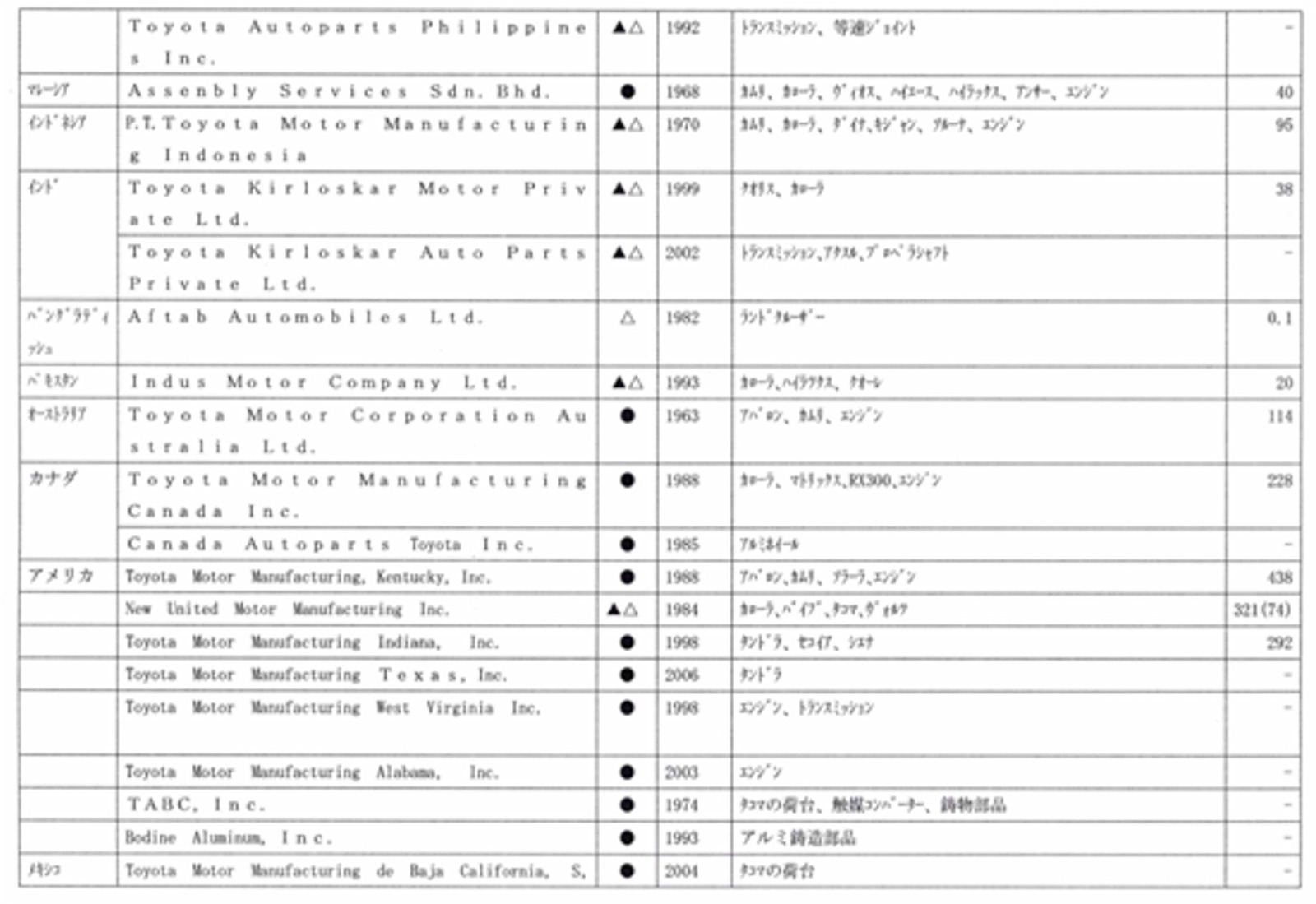

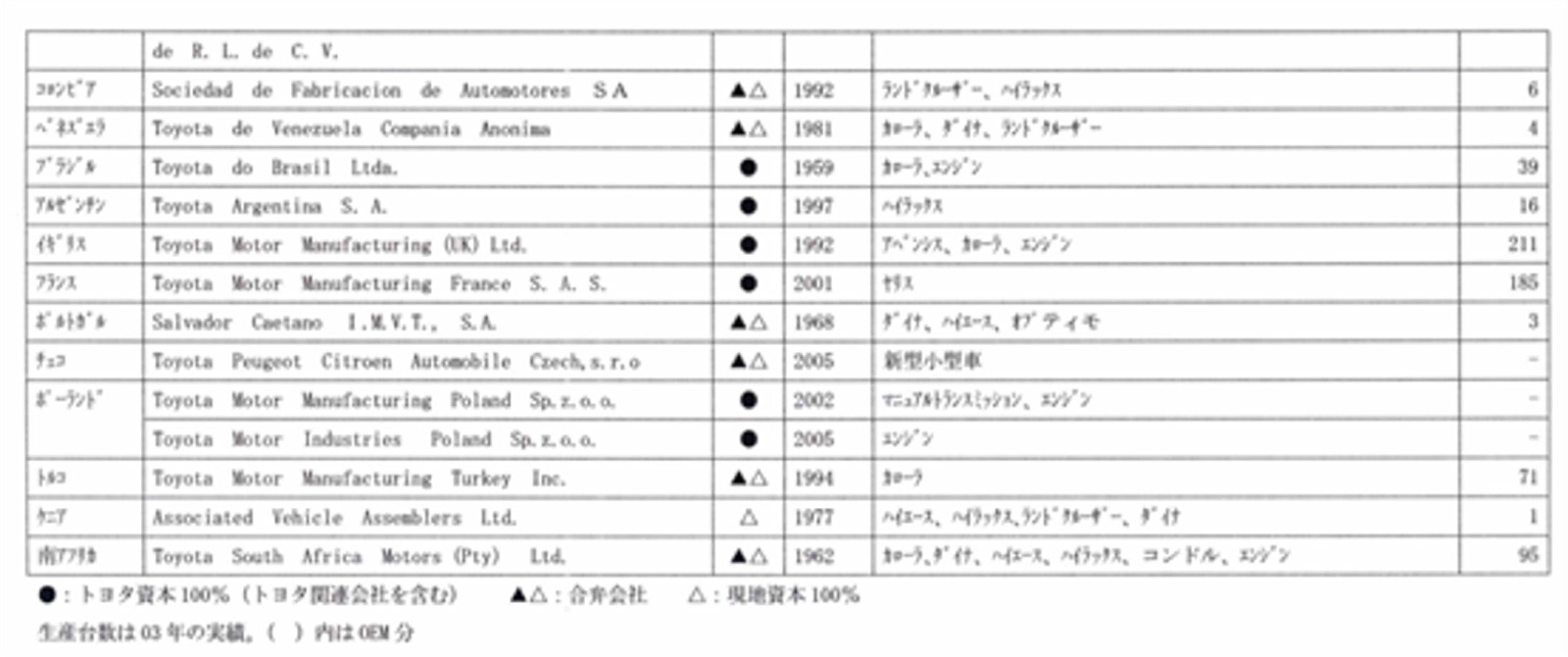

現在のトヨタ (05年4月の調査)

26カ国・地域に51社の生産拠点(工場)を持つトヨタ

トヨタ生産拠点一覧表

6.トヨタの手法を世界標準へ

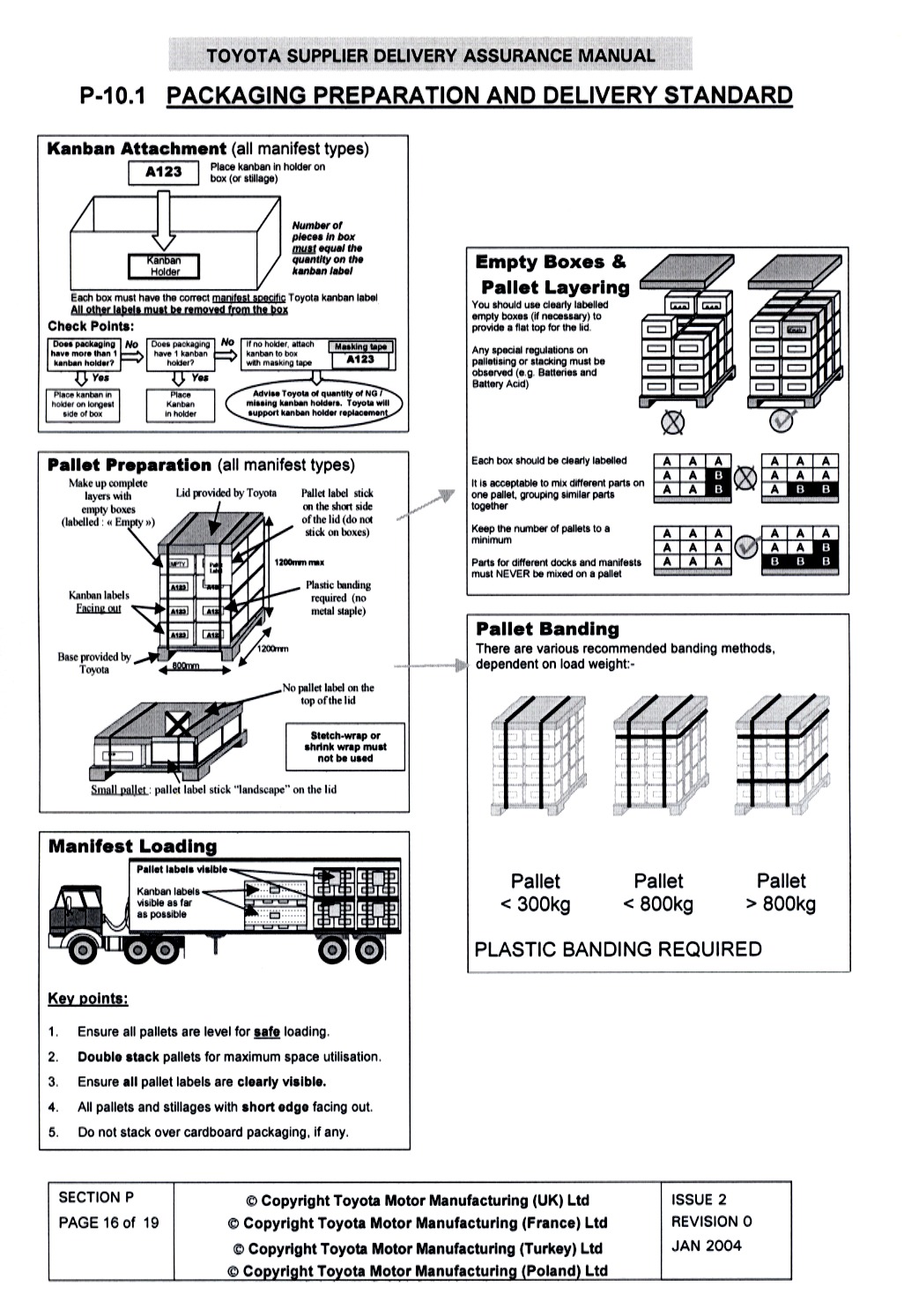

今までお話した、部品の梱包、CKDのバラシ形態、何処から何を買うのか、何処で何を作るのか…など、世界で生産を行う基準を作るのは並大抵ではできませんが、トヨタはついに完成させたようです。

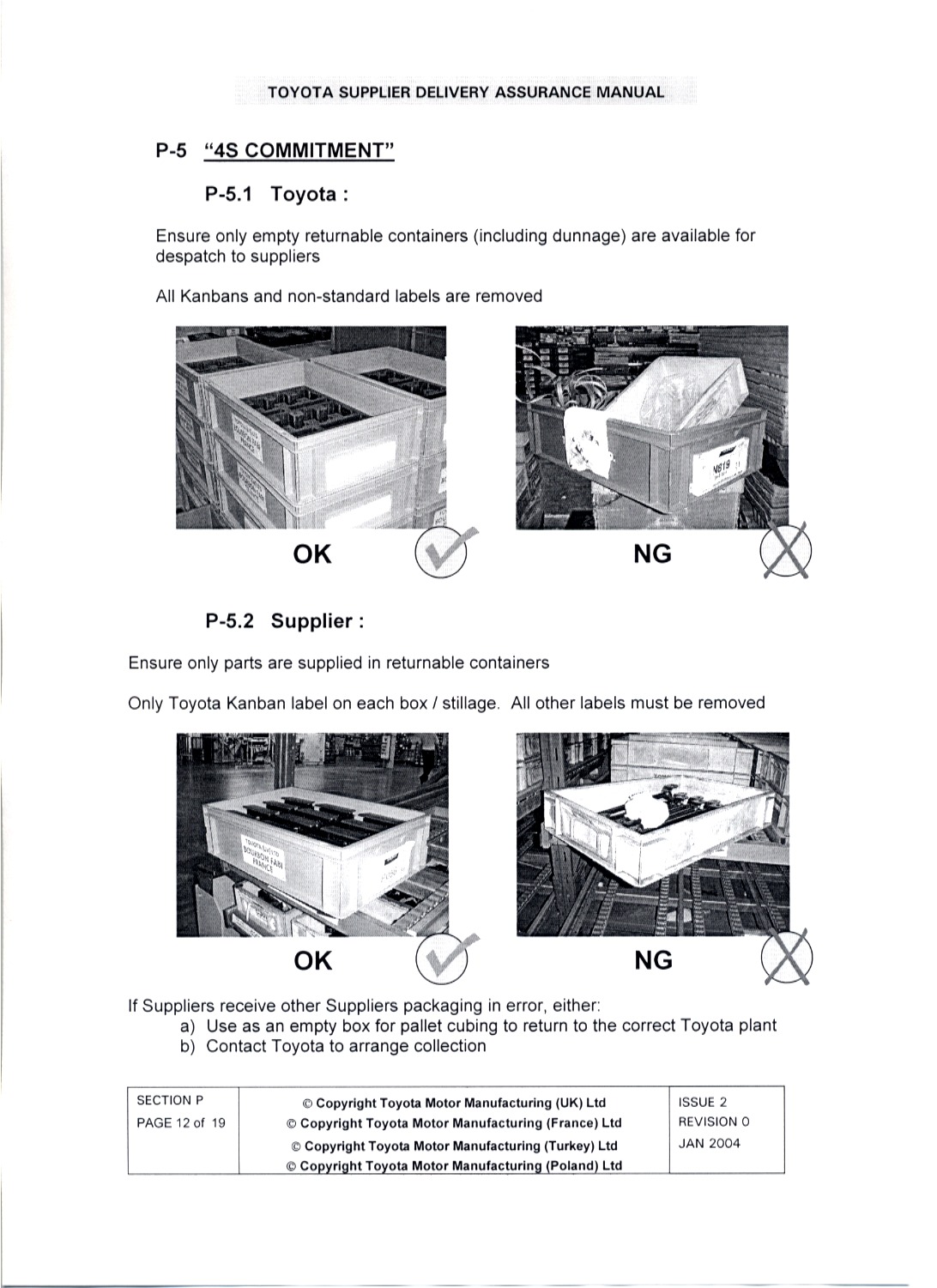

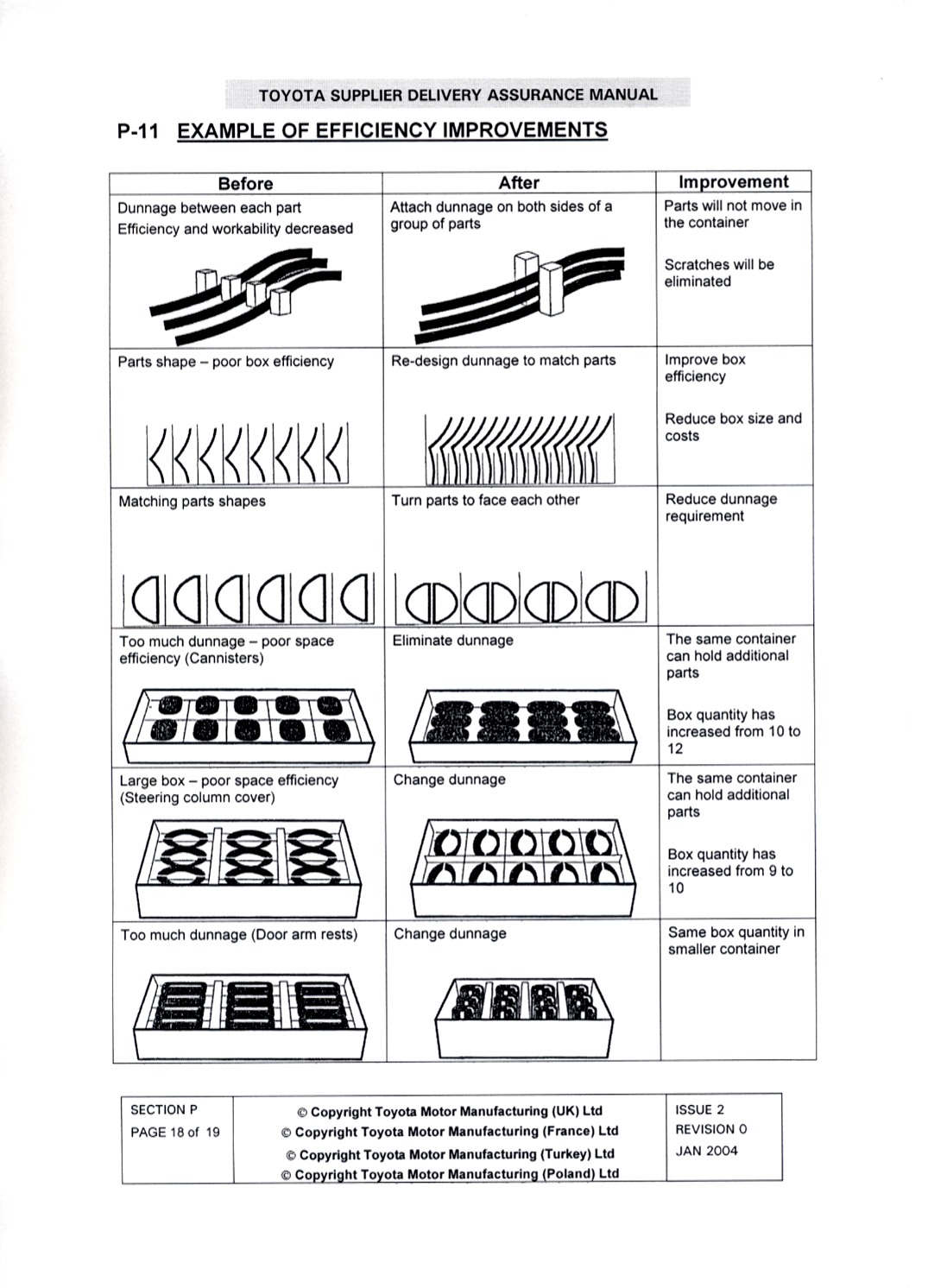

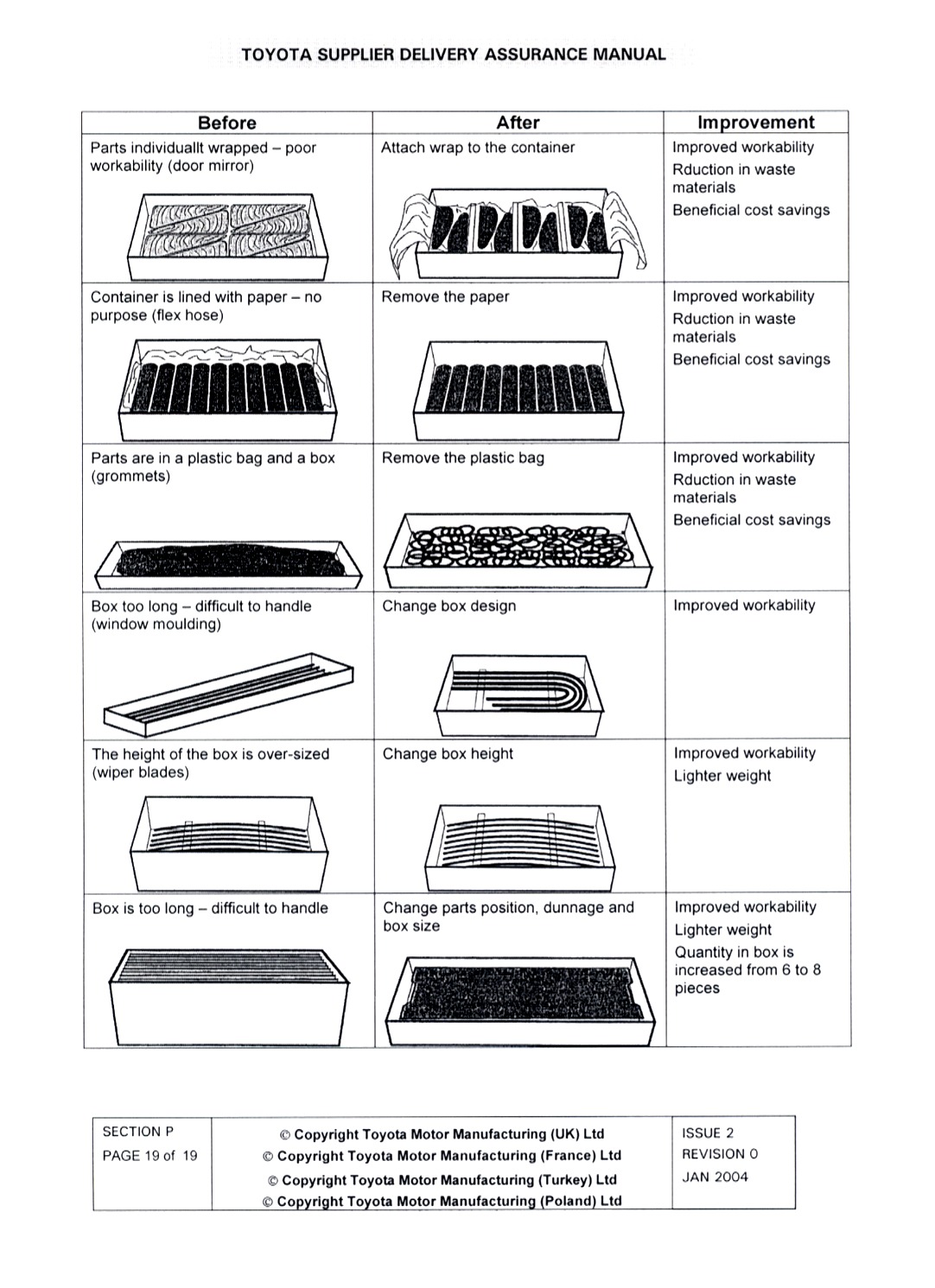

これは、トヨタがベンダーさんから“モノを買う”際、その取引の契約から実際の納品まで、トヨタイズムをCD-ROMにして渡し、世界中のベンダーさんからの納入を統一基準の下に置こうとするマニュアルです。

7.トヨタと戦うその他のメーカー

ハンガリーのMagyar Suzuki Corporationです。

撮影したのは05年の10月下旬です。

【ハンガリーのMagyar Suzuki Corporation】

8.物流マップとは何か

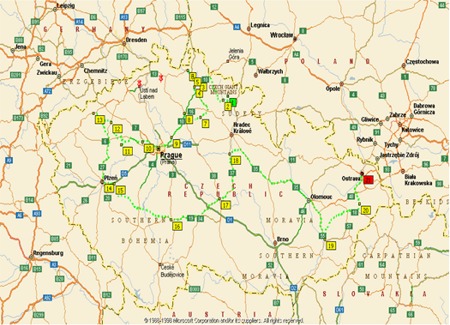

海外の工場が現地のベンダーから何をどのようなルートで買うのかが大きな問題になります。これは物流ルートを設計する為のツールで、ミルクランの可能性や、輸送時間の割り出しなどに使います。

【マジャール・スズキのチェコにおける調達先マップ 05.10.8作成】

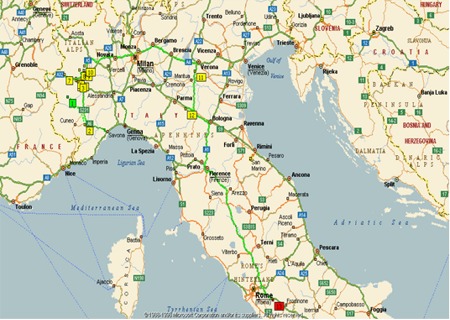

イタリアの例です。

【マジャール・スズキのイタリアにおける調達先マップ 05.10.8作成】

輸送機器の調査も大切である。

【荷台を切り離せる合理的なトラック】

【後ろ三軸の低床24トンのトラック。欧州では大型トラックの標準的タイプ】

トラックの荷台の利用状況も要チェックの項目です。

【左下の写真は、コンテナの積載効率とは…を教えています】

9.ライン納入前のキッティング

サブ・アッセンブルとも言います。納品されて来た部品をライン納入前に組み立てたり、ラインで使用する順番に並べて移動ラックに搭載します。ここでライン作業時に取り易いように並べないと、生産ラインのスピードが上がりません。

【工場隣の生産部品供給用倉庫です】

完成車(商品)の出荷

列車、キャリア・カー、ドナウ河を利用したハシケなどがあります。

【工場内には鉄道の側線が来ており、工場内で貨車への積み込みができる】

【鈴木の工場があるエステルゴム市の高台から見るドナウ川、対岸がチェコ】

ここまで、トヨタの戦略と鈴木のハンガリーの写真をご覧に入れながら自動車生産における物流の最前線をご説明して参りましたが、最後に今後世界で一番たくさん車を作るのは中国なのです。中国からは目が話せません。

一旦火が点いたモータリゼーションは、

過去、それが下火になった国家・地域は無い!

これが私の経験からの自動車の発展経過です。

以上

(C)2007 Toshinori Yamagata & Sakata Warehouse, Inc.