第118号アメリカ最新物流センターレポート(2007年2月20日発行)

| 執筆者 | 鈴木 準 有限会社サン物流開発 代表取締役社長 |

|---|

目次

- 1.American Censer society ―物流改善で癌撲滅のNPO―

- 2.J.C. Penney―白亜の巨大物流センター―

- 3.Ben. E. Keithバドワイザー代理店―ウォルマートへICタグ付き出荷―

2006年はドイツ、イタリア、フランス、アメリカ、タイ、中国の物流センターを20箇所訪問した。日本を加えると30箇所を越える。何れも有名企業である。2006年に私が見学したセンターに限定して国別に順位をつけると、ドイツ、日本、中国、アメリカである。しかし、どの国も九牛の一毛に触れたに過ぎない。タイは意外に進んでいたが、これは日本とヨーロッパのワールドクラスのメーカー、流通業がタイに進出しており、先進物流システムを持ち込んでいる為だと思う。また、世界中の物流センターのWMSは平準化しており、まるで金太郎飴のようである。RFIDの実用化はドイツが最も進んでいるが、これは「効率化」ではなく、「見せる化」である。アメリカでもRFIDの実用化の事例を見たがドイツと比べると単純であった。アメリカらしく”Simple is best”と言うことだろうか。2006年米国物流視察で興味を引いた物流センターを紹介する。

1.American Censer society ―物流改善で癌撲滅のNPO―

アメリカ癌協会(以下ACS)は非営利団体で、篤志家の寄付で運営されている。政府からの補助はない。全米2個所に電話相談センターがあり800人の医師、看護婦が年中無休24時間体制, 電話着信人払いで癌患者の相談にあたり、癌の治療法の相談と治療法の指導をしている。また、ガン予防のキャンペーンを実施したり、ワシントンにおいて癌撲滅のロビー活動を展開している。特に年1回の1日禁煙デーキャンペーンは全米はもとより世界に知られている。ACSの使命は2015年までに癌を撲滅することである。資金源は企業、個人、HMO(保健機構)である。主たる資金源は、子供を癌で亡くした資産家や、癌で死んだ人の遺産の寄付である。中には百万$台の寄付もある。ACSには14の支部と4,400のオフィスがある。ACSで働く人は3,500人、年間の収入は6億5千万$、約780億円である。非営利団体が癌撲滅という目的のために物流の合理化、効率化に傾注していることに大変興味を引かれた。これぞ「ロジスティクス」の定義に叶うものと感心させられた。

ACSの物流センターは1997年にジョージア州アトランタ市に建設され、2005年に新築移転した。アトランタ市にナショナル物流センターを設置する前は全米47箇所にデポを持っていた。このセンターの取り扱い物品は癌の治療、予防等の印刷物やビデオである。世界の活動地域はプエルトリコ、カナダ、グアム、オランダで、アジアでも活動を開始し、韓国語、中国語のメディアも扱っている。センターの面積は86,000平方フィート、約2,400坪である。取り扱いアイテムは3,000点、センター要員は20人、半数はパートタイマーである。稼働時間は朝9時から17時、週5日である。仕入先は15軒、出荷量は1日3,500カートン。受注から配送までのリードタイムは1~3日である。遠いカリフォルニアでも5日以内で配送している。ACSが物流に意欲的に取り組む目的は癌患者へのサービスレベルの向上とコストダウンで産出した資金を癌撲滅運動に注ぎ込むためである。

(1)在庫はサプライヤー持ち

|

WMS倉庫管理システムにはDynamics Warehousingというソフトを導入している。商品の大部分はパレットで納品される。例外を除き、単品では5パレット以上を荷受けしない。在庫は仕入先が持つトヨタ方式である。入荷情報は事前にコンピュータに入力されている。パレットに貼られた荷札のバーコードをハンディターミナルでスキャンし、数量を入力して検収する。 新商品はCubiScanという装置で体積、重量を同時に測定し、マスターに登録する。CubiScanは超音波で体積を測定する。電源はバッテリーで移動ができる。日本ではあまり見られないが欧米では普及している。商品の体積、重量をマスター登録することで、オーダーによる出荷箱(オリコン)の選定や重量検品、運賃計算をする。 |

|

(2)格納

保管はパレットラック、ケースラック、フローラックである。パレットラックは下2段がピッキング用、上2段がリザーブで、ケースラックも含めて固定ロケーションである。パレットのサイズは42in×40inのアメリカンスタンダードである。保管容量は4,000枚、本日の収容率は70%だった。フローラックはピッキング側、補充側の両方にアドレスのバーコードを貼り、補充時のミスを防止している。全てのラックのアドレス(バーコード)には矢印をつけ、保管商品のロケーションがアドレスの上か下かを表示している。商品のロケーションは出荷頻度による徹底したABC管理をしている。ロケーションの見直しは4ヶ月に1回である。

Push Back Rack

(3)HHTでピッキング

ピッキング精度は99.8%、アメリカの標準は99.5%と聞いている。日本の99.999%には、はるか及ばないがアメリカでは良い方だと思う。

①ケースピッキング

荷札兼用のピッキングラベルをピッキング順路に従って、プリントアウトし、ラベルをケースに貼ってピッキングする。ピッキングはチェリーという2枚のパレットが刺せる長いフォークの電動パレットローダーを使っている。

②ピースピッキングはHHT

ピースピッキングは無線,スキャナー付きハンディターミナル(HHT)を使ったカートピッキングである。これも徹底したABC分析によるロケーション設定である。Aはフローラック、BとCは固定棚、Cは一番奥に保管している。基本通りである。

ピースピッキングはHHT

最初に作業者は現場事務所で8件分のオーダーごとの荷札とセットになったピッキングリストを受け取り、カートを用意し、HHTにピッカーの名前、パスワードをログインし、次に荷札のIDのバーコードをスキャンし、無線でサーバーに送信するとHHTにピッキングデータが送信されてくる。HHTの画面が表示するサイズの段ボール又はクッションの入ったジフィーバッグを8件分用意し、荷札を仮り貼りする。次に画面の指示に従い、ピッキングロケーションに行き、表示に従ってピッキングする。最後は垂直回転棚からビデオカセットをピッキングする。垂直回転棚は2台あり、荷札のIDコードをマニュアル入力すると、その商品の入ったコンテナがピッカーの前に出てくる。HHTでバーコードをスキャンしてピッキングしている。 次に、商品を包装し、コンベヤに乗せる。固定式レーザースキャナーが荷札のIDのバーコードをスキャンし、次に重量を計り、検品する。重量がリミットに入っていて、ピッキングが完了していれば、緩衝材を詰め、自動機で封印する。

以前の緩衝材はポリ袋に発泡スチロールの量を見計らって注入し、箱の中に入れて蓋をしてから、発泡させ、商品を固定していた。今は、環境問題から緩衝材を再生紙にしている。出荷検査の終わった箱が来ると作業者は緩衝材の量を勘できめ、量を指定するボタンを押して出し、手で紙を揉んで箱に入れる。

緩衝材の供給機

③人間工学で人に優しい作業

梱包の終わったダンボールは運送会社別に仕分ける。運送会社は4社、輸送の大部分はFedExで、運賃は年間契約をしている。運賃は重量で自動計算されている。荷札はFedExの仕様でスタックバーコードが使われている。

仕分け機のシュートの末端にはスプリング式のパレットリフトがある。仕分けられたダンボールをパレットに積むとダンボールの重さでリフトは下に下がり、荷物の積みつけ作業を楽にしている。

輸送は物量に応じて、貸切、路線を使い分ける。以前はUPSを使っていたが、新センター移転後はFedExに変えた。運賃は元払いだが、3日以内配達の緊急の依頼は着払いになる。出荷先はACSの支部や病院、開業医、個人である。

人に優しいパレタイズ

(4)カンバン方式活用

パレットの積みつけ高さは48インチに設定し、納入業者に指示している。また、使用する段ボールを5サイズに限定している。商品の出荷頻度を調べ、ケース、バルク、ピースのピッキング特性ごとの出荷頻度によりA,B,C,Dに分類し、在庫ロケーションを決めている。出荷頻度の高い商品は3パレットと2パレットのディープラックのプッシュバックを導入している。 WMSは古典的であるが基本に忠実で、やるべきことはきちんとやっている。非営利団体であるにも関わらず、営利企業を超える物流原価管理をしていることに感心させられた。マネージャーはナビスコから移籍した人で、彼の前任者は沖縄駐留米軍のロジスティクス担当だった。

2.J.C. Penney―白亜の巨大物流センター―

1902年にワイオミング州ケミラーにてジェームズ・キャッシュ・ペニー(James Cash Penney 1875~1971)らによって創業された。ハワイを除く合衆国の全州とプエルトリコに合計約1,019店舗を展開する。シアーズ、ウォルマート等と並ぶアメリカの代表的なゼネラルマーチャンダイズストアであり、また衣類と家具で全米首位のオンラインストアである。年商は188億ドル、全米小売業第16位(2005)である。1970年代、JC.PenneyはSearsと通信販売で世界一を競っていた。1976年開設のアトランタの物流センターでは500シュート、5台のスピーカーソーターが1日に30万点の商品を出荷し、この時、既に重量検品をしていた。

ダラス郊外、360度、地平線の見える広大な原野の中に高さ32メートルの巨大な真っ白な物流センターが遠くから見える。白地に赤字でJC.Penneyとだけ書かれている。正式名は“JC.Penney Alliance Logistics Center、竣工後3年である。センター内を一巡するのに早足で1時間では足らない。二つの自動倉庫とマニュアル倉庫、三つのピッキングエリア、入出荷2台の自動仕分機の間を33台の無人搬送車が往来し、作業者は荷物を「持たず・歩かず」作業する。センターの中は空っぽで、床ばかり目だっていたが、これは訪問時期がシーズンオフであったことと、店舗増大に対応するためだろう。

今回紹介する物流センターはダラスにあり13店が販売する衣料品を扱っている。国内及び海外のメーカー、商社から入荷した商品は物流センターに保管されるか、クロスドッキングで即、店に出荷される。このセンターは、年間1,700万個のダンボール箱とその中に詰められたおよそ1億3,000万点の商品を出荷する。アパレル商品は物流特性でポリセロに入った80%のフラットウエアと20%のハンガー商品に大別される。昔はハンガー商品が80%であった。従って、ハンガー車によるハンガー輸送は無い。物流センターは年中無休、24時間稼働が可能である。通常1日に170台のトレーラーが商品を搬入している。

33台のAGV

(1)自動倉庫とAGVでハンドリング

ダンボール箱に詰められて入荷した商品は12台のトラックドアから荷受けされる。積載効率の関係から入出荷共にバラ積みである。伸縮するコンベヤをトラックの中に引き込み、ダンボールを下ろし、自動仕分機でカテゴリー別に仕分けて、パレタイズする。パレタイズされたパレットは33台の無人搬送車で145,000パレット収容の自動倉庫やマニュアル倉庫その他、目的の場所に自動搬送し、自動積み卸しする。パレタイザーへの空パレットの供給も無人搬送車で行う。在庫品は物流特性から四つのタイプに分類される。それはPre-pack(元箱), Pick to Pack(詰め合わせ), Non Conveyable(嵩高品), Garment On Hanger(ハンガーにつるしたアパレル)である。

商品の保管、オーダーピッキング、パッキングは無線つきハンディで行われる。ハンガー商品は従来のマニュアル倉庫で処理して、ボール箱に詰め込んで、直接出荷場に送り出す。入荷した荷姿で出荷するダンボール箱は自動倉庫またはマニュアル倉庫でラベル(荷札)を貼ってピッキングし、フォークリフトや無人搬送車で出荷場に運びトレーラーに積んで出荷する。

(2)持たせない・歩かせないピッキング

ピースピッキングで出荷する商品には”A”と”B”の2タイプがある。Aタイプは比較的大量のピース出荷品、”B”は多品種少量品である。

“A”PickはAGVが自動倉庫からパレットを受けて“A” Pick Areaに搬送する。ここではDAS(Digital Assort System)で店別にアソートする。自動倉庫から無人搬送車で運ばれたパレットはパレット待機ステーションに移載される。パレットステーションはDASラインの反対側のトート搬送コンベヤと平行に4基並んでいる。パレットステーションにはターミナルがあり、モニターに作業指示が出る。パレット上のダンボール箱は開梱され、指定された数量の商品を黄色のプラスチックのトートに入れる。トートにはIDのユニークバーコードが貼られている。IDのバーコードをハンディスキャナーでスキャンし、次に、商品のバーコードをスキャンしてループ状のコンベヤに流す。ループ状のコンベヤの片側は商品供給、反対側にはDASがあり、店別にトートが置かれている。仕分け前の商品の入った黄色のトートがDASのゾーンの手前に来るとトートのIDのバーコードが自動的にスキャンされる。その商品の配送先の店のトートが置いてある棚の表示器のランプが点灯し、投入数が表示される。作業者は指示の通りに商品を投入する。

“B”Pickは低回転、多品種少量の商品である。これには8千間口のバケット自動倉庫が使われている。バケット自動倉庫から出荷された商品が入ったバケットがDPSのゾーンに入ると、その商品の出荷先の店のスロットの仕分け指示ランプが点灯し、出荷数が表示される。作業者はDPSの指示通り商品を集品箱に投入する。このラインには“A”PIckから回送されて来るトートもある。

“A”ピッキングの一次ピック

(3)ハンガー輸送は減少

ハンガー商品 (Garment on Hanger)はリストピッキング(完全手作業)で出荷はダンボール詰め、ハンガー輸送はしていない。最近のアメリカのアパレル輸送はダンボール箱輸送が多い。

梱包ステーションは26箇所ある。店別にアソートされた商品のトートは梱包エリアに運ばれる。トートのIDバーコードをスキャンすると荷札が自動発行される。荷札をダンボールに貼り、商品をトートからダンボールに移し変える。空のトートは“A”Pickエリアに自動返送される。ダンボールは3台の自動シーラーでシールされ、出荷用自動仕分機に送られ、バーコードで店別に仕分けられる。作業者はほとんど歩かない。同一ポジションに立ったまま作業している。

梱包されたダンボール箱はコンベヤで自動仕分機に運ばれ、30のシュートに、店別に仕分けられる。自動仕分機のシュートの先端には伸縮コンベヤがあり、トレーラーの奥まで、カートンは運ばれる。その後はバラの手積みである。

IEに3Sという改善の基本がある。Simple・Standard・Speedである。IEの教本通りのセンターつくりである。

3.Ben. E. Keithバドワイザー代理店―ウォルマートへICタグ付き出荷―

バドワイザー(Budweiser、略称Bud)とは、アメリカ合衆国ミズーリ州セントルイスに本社を持つアンハイザー・ブッシュ社が生産・販売するビールである。130年前の1876年に生産が始められ、今では世界一の販売量を誇っている。

日本ではかつてはサントリーがライセンス生産を行っていたが、その後、麒麟麦酒(キリンビール)とアンハイザー・ブッシュ社の合弁企業、バドワイザー・ジャパンを設立したがその後解散しているが解散後もキリンが引き続きライセンス生産及び米国製バドワイザーの輸入を行っている。

バドワイザーのテキサス州の代理店がBen E. Keith という食品卸売業である。

(1)物流センター概要

ダラスの物流センターから出荷する顧客の店は2,500店、ミニマムオーダーはケース単位だが、平均50ケースである。ほとんどはDSD(店直納)でウォルマートもDSDである。配送範囲は半径250Km、ほとんどが1日1回配送、1台のトラックで600ケース、約13店に配達する。

センターの面積は135,000平方ft、約3,750坪である。店では陳列のサービスもするそうだ。センターの人員は総員300人、内訳はドライバー90人、倉庫50人、管理15人、営業140人、140人のうち半数がセールスで、半数はサポーターである。在庫は50万ケース、商品回転は13日である。

ピッキングはケース単位だがワインだけはピースピッキングである。大部分はパレットピッキングだが、フォークリフト利用のフェース・ピッキングもある。

フェースピッキング

(2)ウォルマートのRFID

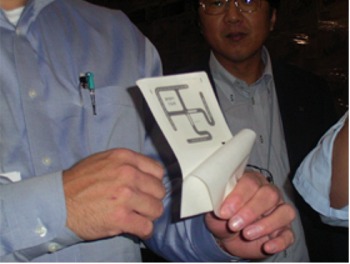

ウォルマート向けの商品はウォルマート専用倉庫に保管されている。入り口は1箇所でRFIDのリーダーのゲートがある。ウォルマート向けの商品は原則、パレット単位で、パレットにはバーコード付きIDラベルが貼られている。このラベルは2枚貼り合わせで、中にはICチップが入っている。

RFIDラベルはデジカメプリントの2L版かB-6版くらいである。アメリカで聞いたところではICチップは5セント、これは、ウオルマートが本格実施した時の予測価格であり、信用出来ないが、これを信用するとしても、パレットラベルとして使えるようにするには20円は掛かるのではないかと思う。

代理店では1パレット毎のICタグ入りラベルを貼って、RFIDリーダーのゲートを通ってウオルマート専用倉庫に入れ、店別に置く。店舗にもRFIDリーダーがある。フォークリフトでトラックから下ろし、RFIDリーダーを通過することで検収を終わる。この時、品名数量を確認しなければ正しい検収は行われない。1パレットに1枚ではコスト負担は少ないと思うが、バーコードで十分と思う。ウォルマートではアーカンソー大学との共同調査で「品切れが16%減、従業員の手作業による商品発注も10%減らせる」効果が確認されたと言っている。しかし、このデータの母数が分からないから評価は難しい。また、パレット1枚に1個のICタグをつけて、そんなに高い効果が出せたとしたら、これはウォルマートの管理水準の低さを表しているものと思う。西友から学ぶべきである。また、日本は大部分がピース単位であるがウォルマートの大部分はケース単位の販売である。日本の小売業はPOSを利用して「在庫最小・売上の機会損失最小」を実現している。ウォルマートのPOSシステムはどうなっているのか、従来の補充発注システムはどうなっているのか疑問を感じる。

RFIDは使う場所を得ていればその利用効果は高い。しかし、「RFID先にありき」では効果より損失を生むだろう。RFIDを利用する実験現場に行くと、レジは相変わらずUPC(JANと同じ)コードである。また、全てのICタグ付きラベルにはバーコードが印刷されている。

300万円のRFIDリーダー

B-6版のRFIDラベル

今回のアメリカ物流視察を通じて感じたことは、

① 世界のWMSは成熟した

② 過重投資を避ける「人と道具とコンピュータ」

③ 投資の基準はROI3年以下

④ 物流はエンジニアリングよりマネージメント

⑤ 基本に忠実、IEと人間工学の活用

⑥ 「見せる物流」はやめて「見える物流」を

以上

(C)2007 Jun Suzuki & Sakata Warehouse, Inc.