第54号サプライチェーン・イベント管理(2004年4月27日発行)

| 執筆者 | 梶田 ひかる アビームコンサルティング株式会社 マネージャー |

|---|

目次

1.はじめに

サプライチェーン管理(SCM)における競争優位確立のためのキードライバーのひとつ、ビジビリティ(可視性)に注目が集まっている。注文から納品までの現状を、取引先、使用物流事業者を含めて見えるようにする必要が言われている。

これまでロジスティクスのIT化は実行系、計画系の順で行われてきた。ITを活用することにより倉庫現場での作業の効率化を図り、倉庫内での実態を本社部門が見えるようにした。入出庫の実態が可視化したことにより、本社部門では在庫の現状や推移が正確に把握できるようになり、SCP(サプライチェーン計画)と言われる生産計画支援システムが効力を発揮するようになった。その結果、在庫は着実に削減されてきている。

SCMは、企業間での取引に関わるコストの低減を狙っている。ジャスト・イン・タイム(JIT)での納品、VMIによる納入事業者在庫管理は、双方の仕組みを連携させることにより、納品作業スケジュール化による作業コストの低減と、販売機会損失や在庫陳腐化による損失の削減を図る取り組みである。メーカーの調達物流、小売業の調達物流など、すでに多くの業界でこのような取り組みが見られるようになってきている。

時間の価値に注目したこれらは、一方で、サプライチェーン上で発生する様々なトラブルへの対応力が問われる取り組みでもある。工場への納品の遅れはそのまま生産ラインの停止に結びつく可能性がある。特にこの問題が顕著となるのは、グローバルロジスティクスの分野である。輸送距離が長い分、トラブル発生の機会が増える。さらに輸出入固有の通関等各種手続きが発生する。それへの対応のために在庫を潤沢に持てば、SCM本来の目的である在庫陳腐化による損失が増えてしまう。

ビジビリティ実現の方法として、近年急速にソリューション提供が拡充してきたサプライチェーン・イベント管理(SCEM)がある。SCEMは特に、グローバルロジスティクスにおける輸送リードタイム削減の動きに伴い導入事例が増えている。

事例先行で研究論文の少ない分野であるが、本稿ではそのような先行研究や事例をもとにSCEMとはどのようなものであるのか、SCEMの機能には何があるのか、SCEMソリューションにはどのような種類があるのかについて紹介する。

2.輸送におけるイベントとその管理

SCMイベントとは、アクティビティとアクティビティの境目に位置する「出来事」である。宅配便を例に取り上げれば、コンビニ店舗での受け取り時点、店舗発、発地ターミナル着、発地ターミナル出発、着地ターミナル着、着地ターミナル出発、集配所着、集配所出発、納品完了等がそれぞれイベントとなり、コンビニでの積み込み、コンビニからターミナルまでの輸送、ターミナルでの仕訳、ターミナル間の幹線輸送、集配所での仕分け等がアクティビティということになる。

イベントに着目し、それを管理するのがSCEMである。SCEMの最も身近な例に宅配便の貨物追跡がある。ネットの貨物追跡画面で伝票番号を入力すると、委託した貨物がどこにあるのかが表示される。

消費者向けの宅配便の貨物追跡では、消費者はウェブ画面を開いて委託した貨物の伝票番号を入力しなければ、貨物がどこにあるのかを把握することはできない。また、どこにあるのかを把握したところで、それが送付先へ希望納期どおりに届くための経路および通過時間なのかがわからないこともある。このような仕組みのみでは、大量の貨物を出す企業では、送付した貨物の伝票番号をすべて入力するのも、またそれ一件一件が正しく輸送されているのかを把握するのも多大な労力がかかる。単にどこにあるのかがわかるだけでは不便であるといわざるを得ない。

企業発の貨物の多くは宅配便よりはむしろ大口のFTL等になることのほうが多い。また貨物がどこにあるのかが把握できるだけでよいというものでもない。SCEMは近年、さまざまなケースの輸送に、また機能を拡充して広がってきている。

3.機能から見たSCEM

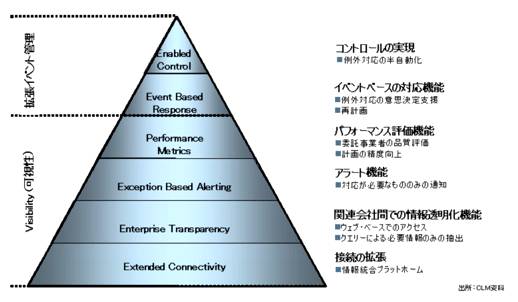

翻って、なぜSCEMが必要なのかといえば、それはイレギュラーへの対応のためである。想定した納期に想定した納入場所に間違いなく届くなら、SCEMという仕組みは不要である。宅配貨物の多くの場合、それがちゃんと届くのかが不安で貨物追跡を見ることはほとんどない。納品先から問い合わせがあってはじめて確認のために見たりする。いざ調べて届いていないことがわかっても、すでにその時点で納品先は怒っている。謝るだけで済むわけではなく、宅配事業者の事務所に電話して対処を依頼したり、間に合いそうにない場合は代替の輸送手配をしたりする。そのような対応までを含めて、CLMではSCEMの機能を体系化している(図1参照)。

接続の拡張:SCEMでまず基本となるのは、どの貨物が現在、どのイベントまで通過したという情報を蓄えたデータベースの存在である。

関連会社間での情報透明化機能:次の段階は、ここで情報を蓄えたデータベースから必要な情報を抽出する機能である。消費者向けの宅配便貨物追跡は標準 となるクエリー機能をひとつのみ提供しているこの段階のものであるといえる。

アラート機能:利用者は、対応の必要なもののみをなるべく早く知りたい。そのためのものがアラート機能である。アラートを出すためには、それが正しい経路、正しいスケジュールで来ているのかを判断するための計画が必要になる。アラート機能については次節でさらに詳しく述べる。

パフォーマンス評価機能:計画があり、実績があれば、評価が行える。ミスの多い事業者、遅れの多い方面などが、計画と実績との差異により把握できる。このようなパフォーマンス評価は、使用物流事業者の選定や指導、また計画時の精度向上に活用できる。

接続の拡張からパフォーマンス評価機能までは、企業間で可視化を実現するためのものであり、すでにパッケージあるいは標準サービスとして提供しているものもある。重複するが、SCEMはそもそも「出来事」を管理するものであり、「出来事」に問題がある場合はそれの対応を行わなければならない。問題を把握するまでが上記4機能であるとすれば、それへの対応を行うのが次の段階となる。CLM資料ではそれを拡張イベント管理と呼び、2段階の機能に分けている。

イベントベースの対応機能:例外が発生したときに何をすべきかの判断支援を行うのがこの段階である。起こった例外の種類によりさまざまな対応が想定される。トラックが事故にあったのなら警察や保険会社への連絡が必要になるし、代替車両や代わりの積荷も用意する必要が生じるかもしれない。代替車両+積荷を手配するならどこの倉庫から出せるのか、いくらかかるのかというシミュレーションも必要になる。そういった代替方法が決定した後は、それを確定データとして入出庫や輸送支払につなげるための再計画の入力が必要になる。想定される支援機能がこの対応機能に分類される。

コントロールの実現:例外対応を自動化するのがSCEMの究極の目的である。輸送の場合、現実的にはすべてを自動化するのは困難であり、可能な限り自動化するというレベルが妥当なところだと言われている。自動化できないエリアこそが人間のナレッジの活用分野なのである。

図1.機能からみたSCEMフレームワーク

4.アラートの実現

SCEMの機能のうち、現状のシステム化で最も現実的でありかつ重要となるのがアラート機能である。アラート機能実現のポイントはOtto[2003]に指摘されている。それらを整理すると以下になる。

アラート機能を実現するための一つ目のポイントとなるのが計画の存在である。それと実績がそろえばパフォーマンス評価を実現するのは容易となる。現状では電子化された輸送計画データを保有している企業は未だ少数派なのである。

国際輸送を例にとる。何月何日何時にどこの工場から出荷する北米Aセンター行きの貨物があるとする。それは順調にいけば何日に日本のどの港でどの通関事業者によって通関がなされるのか、何日にどの船社の便にて出港するのか、それが何日に北米のどの港に到着し、何日に通関が完了し、何日にトレーラーにて出発するのか、そして何日にAセンターに到着するのか。北米Aセンター行きの貨物が順調に処理されているかを把握するには、最低でもこれくらいのレベルでの計画が必要になる。これらがシステムに入力されてくる実態データと比較できることが、システムで問題のあるものだけを通知するための必要条件になる。

2つ目のポイントは、マイルストンの設定である。一言でイベント管理といっても、イベントの細かさをどのように設定するかでトラブル把握は的確になるか、雑音が多くなるか、荒すぎてモレが生ずるかが変わってくる。アクティビティを詳細に見ればイベントは多くなり、大きくみればイベントは少なくなる。イベントを細かく設定すればSCEMに対応するための実態入力のコストが高くなるが、細かすぎて重要でないイベントも出てくる。的確に管理するためには、ここだけは押さえておくべきというマイルストンになるイベントを設定することが重要となる。

3つ目のポイントはスレッシュホールド(閾値)である。システムで処理を行う計画値は、正確には時分のレベルで必要になる。そして、計画はある程度の遅れを許容できるように設定されるものであり、計画に分のレベルまでオンタイムで処理されるものはほんの少しである。計画から遅れたものすべてについてアラームが出たら、真に対応すべき例外ケースがかえってわかりづらくなる。たとえば、日のレベルで船腹を予約してあっても、ある時間を過ぎればその便に乗せることはできなくなる。そのために時分のレベルでの計画が必要になるが、計画から1分遅れたからといってその便に乗せられなくなるわけではない。何分遅れたら例外対応が必要になるのかという目安があり、その時間がスレッシュホールドとなる。

4つ目のポイントはリアルタイム性である。宅配貨物追跡でも、集配車両の車載端末がオフラインの場合は、集配所に戻ってくるまでの間は納品がなされたかどうかがシステム上ではわからない。国際海上貨物の場合は経由する事業者が多いため、いざ実績データをもらえるとしても、伝票をある程度まとめたバッチでの入力、事業者間での夜間バッチでのデータ転送など、例外への対応が遅くなってしまうことがまま想定される。そのようなケースの存在の有無を確かめ、それの是正を行うか、あるいはそれをカバーする形でのマイルストンを選定するかの対策が必要になる。

5.ソリューションの提供事業者とその選定

SCEMは自社で構築することも可能であるが、すでに数社からソリューションが提供されているため、それらを使用することは検討に値する。ソリューションは大きく分類すると次の3つととらえることができる。

一つ目のタイプはフォワーダーやキャリアの貨物追跡サービスである。このタイプをCLMではOrder-to-Cash SCEMソリューションと位置づけている。フォワーダーやキャリアは1990年頃から社内ネットワークとしての貨物追跡を拡充してきており、それの荷主への開示という位置付けになる。宅配便事業者は国内におけるフォワーディングビジネスとしてとらえられ、この範疇に入る。

グローバルロジスティクスで貨物追跡システムを保有するフォワーダーは日本通運、DHL、UPSなど多くある。発着双方ともを同一のフォワーダーに委託すれば、そのシステムとの連携によりSCEMを実現することができる。これは3PLともとらえられる。3PL事業の競争優位を築く手段としても、SCEMの提供は重要な位置を占めている。このタイプの場合、フォワーダー側でのシステム対応が必要になるため、それを行ってくれるような取引量があるかどうかも検討点となる。

二つ目のタイプは自社にSCEM機能を持ったパッケージという形で提供されているものである。このタイプをCLMではFulfillment SCEM ソリューションと位置づけている。注文管理、WMSパッケージを拡張したもので、SAP、Viewlocity、Yantraなどがこの機能を提供している。これらはオーダーや在庫の状況を把握することが主たる目的として構築されている。

パッケージの場合は、経由する物流事業者や取引先(主に部品メーカー)は、その会社のポータルサイト経由で実績データを入力することになる。使用事業者に縛られない、自社内でカスタマイズできるためにある程度自在に設定できることが優位点としてあげられる一方で、現状で提供されているレベルのものでは、物流事業者や取引先はその企業への独自対応を行わなければならないため、このタイプのソリューションのターゲットはバイイングパワーのある大手企業となっている。

三つ目のタイプはTMSをベースとしたものである。このタイプをCLMではLogistics SCEM ソリューションと位置づけている。輸送計画をベースとしてそれと実績との対比という方法で、イベントの管理を行うのである。国際輸送をきめ細かく管理したい場合は優位となる。

このタイプで代表的なDescartesとCelarixはいずれもVAN(付加価値通信網)から発展してきたものである。複数社をネットワークで接続し、それらから入ってくる予定データ、実績データを蓄えるデータベースがある。このタイプのサービスを利用して新たにSCEMを開始する荷主は、すでにそのシステムにつながっている物流事業者へは新たに自社分のデータをそのシステムに流してもらうように依頼するだけで良いこととなる。

ソリューションは大きくタイプ毎に特長があり、また同一のタイプ内でも、先に述べたアラート機能実現ポイントへの対応は各社まちまちである。自社で実現したい目的に副っているかを詳細に比較検討することが、効果のあるSCEM導入の鍵を握る。

6.おわりに

SCEMは、特にグローバルでの調達・生産・販売が進展する一方で技術進展が著しいためにライフサイクルが短期化するハイテク分野で導入が望まれるソリューションである。本稿ではこのSCEMについて、機能、導入という側面からの視点の整理を行った。比較的先進に位置するこのアプリケーションは、他の先進アプリケーション同様、事例先行で進んできている。

筆者がSCEMに注目しているのは、それがロジスティクスの適応力を高めるために必要であるからである。トラブルに適応するためには、まずトラブルを感知できなければならない。そしてトラブルを感知するためには輸送計画の精緻化が必要になる。数年前にアダプティブ・ロジスティクスという言葉が流行したが、適応力を高めるためには精緻な計画の存在と、実態をより正確に感知することが基本の条件となる。さらに、SCMの狙う流通全体でのコスト低減を実現しつつ、真の意味での適応力のあるロジスティクスを実現するためには、在庫陳腐化による損失や顧客満足度向上による効果も含めた精緻な費用対効果が必要となり、そのためにも精緻な計画が必須なのである。特にグローバル化する生産・販売に適応するために、SCEMは基盤的な役割を担う。真の意味でのSCM実現に向け注目されるIT分野であるといえる。

以上

《参考文献》

Council of Logistics Management, “Visibility – Year 2002 Report on Trends and Issues in Logistics and Transportation,” 2002.

Andreas Otto, “Supply Chain Event Management: Three Perspectives,” International Journal of Logistics Management, Volume 14, Number 2, 2003.

(C)2004 Hikaru Kajita & Sakata Warehouse, Inc.