第308号 IT技術が支える物流機能(2015年1月20日発行)

| 執筆者 | 髙野 潔 (有限会社KRS物流システム研究所 取締役社長) |

|---|

執筆者略歴 ▼

目次

- 1.はじめに

- 2.WMS(Warehouse Management System)とは

- 3.基幹系システムとは

- 4.WMSと基幹系のデータインターフェイス

- 5.IT技術が支える積載効率

- 6.IT技術が支える庫内(荷役)の生産性向上

- 7.IT技術が支えるトレーサビリティ

- 8.IT技術が支える運行実績管理

- 9.一気通貫型(拠点荷降し~庫内荷役~積込み)物流システム

- 10.最後に

1.はじめに

物流(ロジスティクス)は、産業の血液と言われています。その血液を「必要な時」に、「必要な場所」に、「必要な量」を正確にお届けする使命を持っているのが物流(ロジスティクス)です。その使命を果たすために、物流とIT技術(基幹系、制御系、マイコン系、情報通信系、etc)は、車の両輪の如く有機的に結合し、社会、及び企業活動の中で重要な役割を担わなければならない責務を持っている機能と考えます。

これからは、高齢化や労働力不足が顕著になると言われています。そこで、従来の人、荷物、IT、マテハン(物流設備&機器)、ロボットなどのアシスト機能を有機的に結合した一気通貫型(荷降し~荷役~積込み)の人的省力化と生産性向上を目指した自動化、半自動化の物流システムが必要と考えます。これからの物流業界の高齢者、労働力不足対策を企業や組織の壁を超え、ひとつのビジネスプロセスとして経営資源や情報を共有・共同化していかなければならない時代が訪れてきています。そこで、次のステップの糧になることを期待してIT技術が支える物流を論じてみました。

2.WMSとは

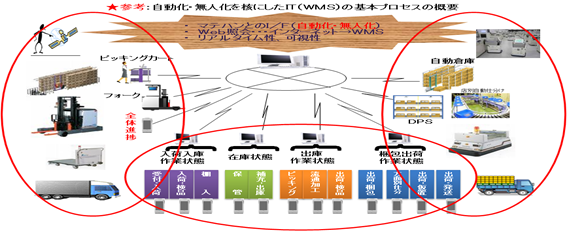

WMSとは、物流センター(倉庫)という作業現場をマネージメントするためのツールで物流業務に特化した現場密着型(情物一致)の作業管理と商品管理を支援する物流系(倉庫)情報管理システムのことを言います。 作業管理は荷物(商品)と作業の管理を効率よく行うためのツールで、荷物(商品)の入荷から保管、出荷までの様々な労働集約型の庫内作業を無駄なく、遅滞なく、コストと物流サービスのバランスを取りながら作業の管理ができるようにするツールです。荷物管理は入荷や出荷などの作業を効率よく行うとともに保管方法、保管形態、温度帯などの保管状態、賞味期限管理などの品質管理、先入れ先出しやロット情報など、様々な荷物管理を行うツールです。また、マテハン、機器システム、etcとのデータ授受で動作をコントロールするWMSも多く見受けられるようになってきました。

3.基幹系システムとは

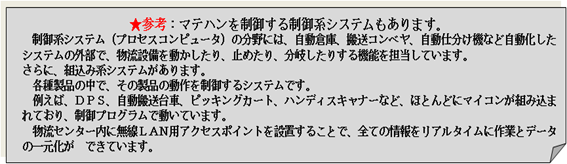

物流のIT化を進める際にベースとなる基幹系システム(ホスト系、汎用系、メインフレーム)とWMS(物流管理システム)、TMS:Transport Management System(輸送管理システム)などがあります。物流システムを考える場合、「基幹系システム」を無視することはできません。基幹系システムには、企業がビジネスを遂行するために不可欠な主要業務を処理する機能が存在している重要なシステムだからです。基幹系システムの例として一般企業における生産管理システム、販売・在庫管理システムなどの業務システムが挙げられます。金融機関の勘定・財務システム、入出金、経理や財務、請求などお金の流れを重視したシステムも基幹系システムと言われています。

従来の基幹系システムは、ハードウェアは大手企業ならメインフレームを、中堅中小企業ならオフコンを用い、ソフトウェアは、スクラッチ(すべてを個別に最初から開発すること)で開発されることが多かったのですが、最近では、ハードウェアにUNIX系、システムはWindowsを採用したり、ソフトウェアはERPパッケージ(基幹系業務を部門ごとではなく統合的に管理するためのソフトウェアパッケージ)を用いたりすることも増えています。物流センターの物流機能を満足させ、環境変化(業務要件)に迅速に対応できるよう基幹系システム(ERP)と物流管理システム(WMS)などを効率よく連動(機能)させることが実務物流に求められている機能と考えます。

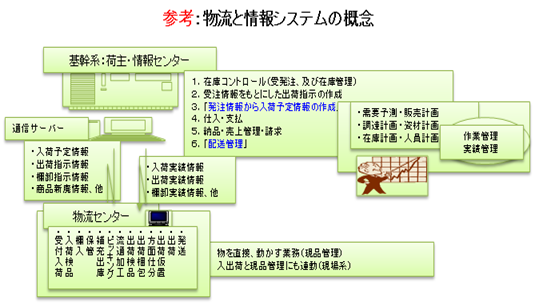

4.WMSと基幹系の連携(データのインターフェイス)

物流業務のIT化を進める際にベースとなるシステムとして、基幹系(汎用)システムがあり、物流ITシステムと言われる代表的なものとして、物流業務をハイレベルで支援するWMS(物流管理システム)、配車計画から運行計画、運行管理までを最適化するTMS(輸配送管理システム)などがあります。基幹系システムとWMS、TMSを連動することにより、物流業務の様々なニーズに対応するベストソリューション(業務上の問題点や課題を解決する手段)となります。物流ITシステムは、大手企業を問わず、今や中堅・中小企業にとっても事業活動をする上において、欠かせない存在になっています。特に、WMSは、物流管理システムと言われ、在庫の保管場所毎(複数拠点、複数ロケ)の把握と作業の支援という大きな機能を持つシステム(仕組み)です。具体的には、営業部門から売上や仕入の処理で、在庫数が増減され、売上の場合は、請求となり、仕入の場合は支払となります。請求、支払といったお金が絡む処理(勘定処理)と連動した在庫管理の場合、勘定処理で必要な範囲で商品をアイテム(品目)別に管理します。例えば、賞味期限別の在庫を把握し、先入れ先出しを徹底したい場合、所定の位置からあふれた在庫の保管場所(分散在庫など)を知りたい場合、複数ロケ(フリーロケーション:保管場所が自由席)の場所やピッキングリストが必要になります。こうした要望に応えるには、賞味期限や倉庫内の複数の保管位置の情報が必要です。このような管理は、基幹システムによる在庫把握の範囲を超えてしまいます。メモ書きやエクセルで、先入れ先出し、フリーロケなどに対応することになります。当然、アイテム数や出荷数が増えると、時間がかかる上にミスも増加します。物流は、小ロット多数回物流が多く求められ、取り扱いアイテムの入出荷状況を基幹系システムで、その都度、処理するには、そぐわない条件が沢山あります。リアルタイムに物を動かす物流は、情物一致が大前提、こうした要望をすべて基幹系システムで対応するのは技術面・費用面・運用面で困難です。そこで、基幹系システムのサブシステムとして、「現物管理と情物一致」に特化したソフトウェアであるWMSの開発が進み、企業が導入するようになったのです。基幹系システムとWMSの連携は、アイテム(商品マスター)の同期が必要です。基幹系システムの受注や売上データを出荷指示として取り込めば、ピッキングリストなどを自動発行することができます。入荷チェックを物流現場で行う場合は、基幹系システムの発注データをWMSの入荷予定として取り込みます。在庫管理は、WMS側のロケ別在庫をO/H(現品在庫)として扱います。基幹系システムのアイテム在庫をB/L(帳簿在庫)として取り扱うケースが見受けられ、現品数と帳簿数の差異アイテムを優先して現品確認(棚卸)を行うことで棚卸工数の大幅な省力化を実現、実際に32万点の自動車保守、サービス部品の棚卸に大きな効果を発揮しました。

5.IT技術が支える積載効率

鉄道やトラックなど大容量の輸送手段を使っても、積載効率が悪いと台数を増やす、地域輸送であれば輸送回数やトラック台数を増やすことで解決するしかありません。そこで、積載シミュレーションプログラムなどを使って積載効率の高い積み荷パターンを検討、工夫して積載率を高めることが必須です。毎日の目視確認の継続管理も重要です。また、荷物を目的地まで届けた後、空になったトラックで帰社するのでは、燃料がもったいない、そこで、帰り便の有効利用の検討が重要になるのです。この帰り便を有効に使えるようにTMS(輸配送管理システム)などを使って無駄のない輸送計画組み、帰り便情報をWebサイトで発信することで、帰り便の利用客を募り、荷物を確保することが必要なのです。一般的に帰り便は、比較的低コストで提供されているため、利用客にとってもメリットがあり、喜ばれる仕事になります。一方で、帰り便に限らず、荷物を運んで欲しい企業が荷物の量や種類、輸送希望日時などの条件を登録し、物流会社側が提供できる輸送手段や運べる荷物の種類・量、運べる日時などの条件を登録しておくことなどで、両者のニーズをマッチングする機能を提供する求荷求車サイトも存在しています。求荷求車サイトは、物流会社でも送り主でもない、第三者組織が運営している形態のものもありますが、自社便やチャーター便を利用するような大規模な企業は、社内、または関連企業の配車システムを使って、荷物の輸送スケジュールと配車スケジュールの調整を行い、極力、空荷での運行をなくすよう努力しています。

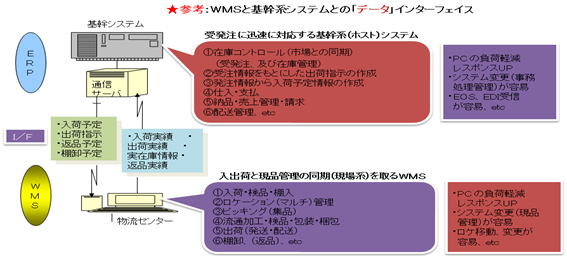

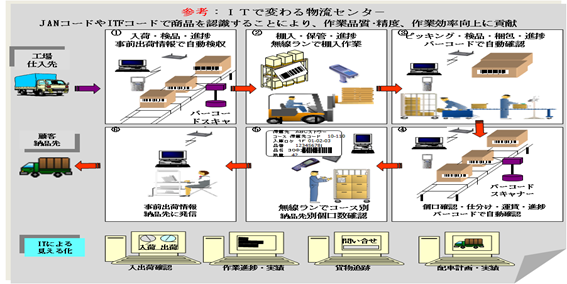

6.IT技術が支える庫内作業(荷役)の生産性向上

サービス性、品質/精度、ローコスト、輸送の効率を高める上では、物流センター(倉庫)における入庫/出庫の荷役作業も一つのキーポイントになると言われています。物流センター(倉庫)は広いため、出庫すべき商品はどこにあるのか、入庫した商品はどこに置けばいいのか、といったロケーション情報を正確に把握し、効率的に作業をしなければ、輸配送計画を阻害しないス ムーズな入出庫が行えないからです。ここでも複数のIT(基幹系、制御系、マイコン系、情報通信系、etc)システムが色々な場面で活躍しています。入庫時にはデジタルアソートシステムなどがあり、商品ケースなどに印刷、貼付されているバーコードをスキャナで読み取ると、その商品の保管すべき棚のランプが点灯するというシステムです。商品を物流センター(倉庫)から出庫する際には、出庫すべき商品がどこに保管されているのかをロケーション管理システムやデジタルピッキングシステムで分かります。このシステムで、出庫指示票(またはピッキングリストなど)に印刷されたバーコードをスキャナに読み取らせると、出庫すべき商品がある棚のランプが点灯し、経験が浅くても庫内(荷役)作業ができるようにITで支援しているのです。デジタルアソートシステムとデジタルピッキングシステムによって、庫内(荷役)作業の効率が高まるとともに、誤入庫や誤出庫の防止の大きなポイントになっています。

7.IT技術が支えるトレーサビリティ

トレーサビリティの情報収集の手段として活躍しているのが無線ICタグです。これは無線通信用のアンテナ付きの微小な電波を送受信する無線ICチップであり、バーコードのようにスキャナでなぞることなく、ノータッチ(離れた場所)で情報の読み、書きをすることができます。人手を介さず、迅速にデータを読み書きできるのが大きな特徴です。これによって輸送記録を残すことで、品質事故があった場合は、どこで問題が生じたかを探し出すことができます。医薬品や食品など、トレーサビリティが重視される業種で利用が進んできています。

8.IT技術が支える運行実績管理

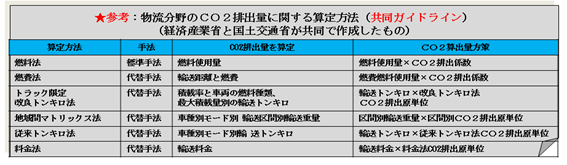

従来、トラックなどの運行実績管理は、主にコスト管理を目的として使われてきましたが、近年はここに「環境」という指標が加わりました。これを受けてCO2排出量や燃費なども記録し、使った燃料、排出したCO2に対して、どれほど輸送できたのかという環境と効率の両立を図る動きが高まっています。この実現手段として、車両に搭載したデジタルタコグラフで収集したデータを基に、トラックの毎日の運行状況を記録する運行管理システムや、走行記録に応じて環境負荷を算出できるCO2排出量算定システムが使われています。ただ、効率と環境を高いレベルで両立させるためには、そもそも無駄のない輸送計画が必須条件と考えています。先に述べた輸送管理システムなどを使って、効率的な輸送計画を立てて個別に効率化、環境負荷低減に取り組んでも限界があり、近年は、荷物の届け先が同じ場合には、共同で一台のトラックを使う共同配送を行ったり、一台のトラックが各社の倉庫を巡回して荷物を引き取り、最終的に各社共通の届け先に送り届けるミルクランを採用したりするケースが増えています。

9.一気通貫型(拠点荷降し~庫内荷役~積込み)の物流システムを待望

物流業界の労働力不足と高齢化の解決の鍵を握るのは、IT技術と高いマテハン技術と融合した人工知能を搭載した物流向きのロボット技術(マテハンの半自動化・自動化システム)との融合で一気通貫型の物流システム(無人・半自動)の開発だと考えます。時代の背景として、荷役作業、仕分け作業、在庫管理と自動フォークリフト、コンベア、自動倉庫などの機器を制御するコンピュータと有機的に連動させ、入出荷波動の安定している物流は一気通貫型の無人化、半自動化で生産性向上、波動の大きい物流は人間系とロボット系に分別、半自動化で生産性向上を狙い、人に優しい物流システムを開発したいものです。大手通信会社ソフトバンクの孫正義社長は、日本経済が復活するためには、生産性を向上させるとともに、製造業が抱える労働人口の減少という課題を解決する必要があり、その鍵を握るのは、人工知能を搭載したロボットになるだろう」と述べています。生産現場へのロボットの積極的な投入が生産性向上の鍵という考えを示しました。具体的には、1日24時間働くことのできるロボットを3,000万台投入、今の製造業の労働人口1,000万人と合わせ、1億人分の労働力を確保できるようになるとしています。私のサラリーマン時代に経験した物流とIT技術(基幹系、制御系、マイコン系、情報通信系、etc)の利用技術と開発経験からマテハンとコンピュータ(基幹系、制御系)、荷物と人の融合で、荷物や入出荷量の波動を吟味すれば、複数で多岐に渡る工程の物流業務においても製造業に負けない世界レベルの一気通貫型の無人化、半自動化システムが、現状の技術レベル+αで実現できると確信しています。 物流現場の制御システムである自動倉庫(22千棚×2棟、25千棚、100千棚、12千棚)、DPS、コンベア、搬送台車、仕分け、音声(フォーク)、BCRスキャン(接触、非接触)、アンドン、etc)などをユーザーの立場で手掛けたことのある物流大好き人間を自認するものとして期待しています。勿論、投資対効果を満足する一気通貫型の無人化、半自動化システムの技術革新を待望すると共に、LLC(格安航空)の如く大手に依存しない自動化、半無人化システムをローコストで手掛けるベンチャー組織が現れることを熱望しています。さらに、トラックの自動運転(長距離高速道の無人運転)システムにも期待しています。

10.最後に

物流のサービスとは、単に「物を運ぶ」ことではなく、SCMを実行している製、配、販をはじめ、全関係部署に配慮しながら指定通りに届けるという利便性を提供することではないでしょうか、預かった商品を物流センター(倉庫)内やお客様にどう無駄なく運ぶかを考えたり、いま商品がどこにあるのかを把握したり、より効率的な物流作業と配送計画を考案することが不可欠だと考えます。注目したいのは、これらの全ての情報を把握・記録・分析できてこそ成り立つ作業だということです。そこで、分析結果で高齢者の能力をサポートする自動化、半自動化を考え、人が商品に、商品が人に近づき、重い商品を人が扱わず、積込み順に積込エリアに自動搬送、トラックに自動積込、配送は無人運転(特に長距離高速道)、主要な物流センター業務の一気通貫型の無人化、半自動化をと夢のようなことを空想しています。20年後には、65歳以上の高齢者が762万人、40%近くが1人暮らしになるとの見通しがあります。物流業界は先進的なIT技術と自動化システムの導入を最も必要とする業界だと考えます。IT技術の導入を契機に老若男女をアシストするマテハンなど、誰でも働ける職場の環境整備に力点をおいて、高齢化社会と労働力不足を意識した弱者(高齢者、障害者、子女)が働ける職場づくりに今すぐ、着手(実現)したいものです。

以上

(C)2015 Kiyoshi Takano & Sakata Warehouse, Inc.