第298号 輸・配送システムのあれこれ!(1)(2014年8月19日発行)

| 執筆者 | 髙野 潔 (有限会社KRS物流システム研究所 取締役社長) |

|---|

執筆者略歴 ▼

目次

- 1.はじめに

- 2.輸送活動を構成している機能

- 3.輸配送・配車計画

- 4.出荷計画と配送計画を担う配車プランナー

- 5.運行管理システム

- 6.輸配送コストの現状を見直おそう!

- 7.物流コスト(輸配送運賃)のコストダウン手法を考える

- 8.最後に

1.はじめに

輸送と配送の違いは? 一般貨物自動車運送事業とは、普段何気なく使用している用語についてコンサルティング先の顧客から聞かれたことがありました。

輸送と配送の違いは言葉の問題ですので、企業内で定義しておけば、それでいい事だと思いますが、一般的には輸送と配送は次のように区別されていると回答しました。

配送は顧客への納品を指すこと、輸送は貨物の移動に使用することが多いようです。

配送は輸送に含まれる言葉であり、最終顧客への納品を主体にした貨物の移動を配送、拠点間の貨物の移動を輸送と指すことが多いと言われ、会計処理する場合にメーカーは、配送費を一般管理費に、輸送費は製造原価に算入することが多いようです。

物流だけでなく、普段何気なく使っている文言の難しさを知りました。

さらに、一般貨物自動車運送事業については、不特定多数の荷主の貨物を輸送する事業として、一般貨物自動車運送事業があります。

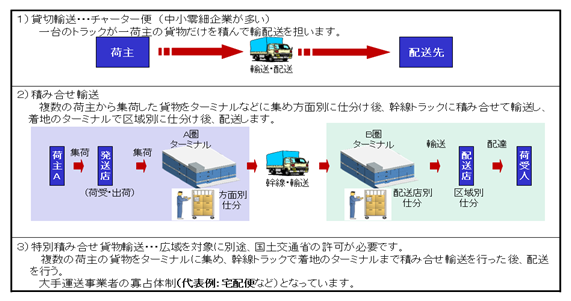

この場合、トラックの使い方として「貸し切り輸送」、「積み合せ輸送」、{特別積み合わせ貨物輸送}などがありますと回答しました。

2.輸送活動を構成している機能

配送・配車計画から運行管理、荷物追跡管理などから構成され、計画/配車から動態管理、運行実績、運賃請求、などの機能があります。

配送計画を行う配車システム、車両/荷物の動態管理をサポートする運行管理システムは、運転日報の入力で運行実績管理システム、運賃計算/支払請求システム等から構成されています。

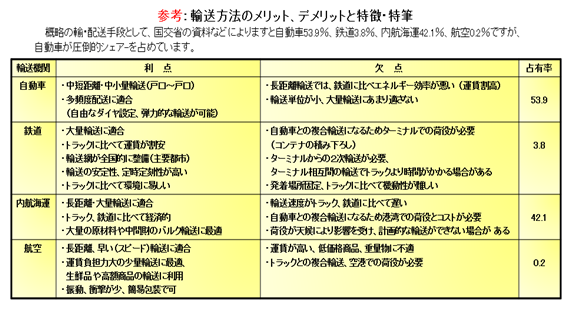

輸送の基本として、どの要素にウェイトを置くかは、一般的には、「運賃と輸送時間」などが最も重要な選択要素と考えられています。

物流は、納期が命ですが、主な選択要素として、運賃、輸送時間、輸配送頻度(回数)、輸送能力、荷物の保全性、納期の正確性、利便性などが挙げられます。

3.輸配送・配車計画

輸配送ルートの設定は、納期が守れる範囲の配送エリア毎に納期から逆算して拠点を設置することが望ましいと言われていますが、現実的には、理想通りにはいきません。

配送エリア毎に配送先と商品の受注量(注文量)、これに輸配送条件(到着順位、到着時間)、積載能力、運行時間、荷おろし時間、検品時間などを考慮して最適な輸配送ルートと配車を行うことが肝要です。

輸配送、配車計画の主な手順は、物量(積載量)計算、積載パレット数、小口数、重量など容積計算を策定することです。

事前に商品・容器(パレット、カゴ車、通い箱,etc)車両サイズ(縦横高さ)などのデータの準備が必要です。

配送ルート計算は、移動時間、移動所要時間、納品作業時間などを含めて行います。

配送ルートにおける配送順序は、近くから順次配送する往路納品、遠くからの復路納品、行きも帰りも納品を行う往復納品の3ツのタイプがあります。

特に出荷(発送)量の多い物流業務を抱えている企業は、供給先(納品先)の協力を得て、受注量 (物量、トラック台数、etc)などの平準化に繋げる仕組みづくりに取り組むことが物流合理化の基本と考えます。

私も経験しましたが、超物量の多い自動車サービス部品・補修部品の全国供給ノウハウ、ドミナント方式で店舗網を展開しているCVS、ドラック系店舗など、どれをとっても配送物量を平準化は必須です。

知恵を駆使している好事例を先進企業から学びたいものです。

4.出荷計画と配送計画を担う配車プランナー

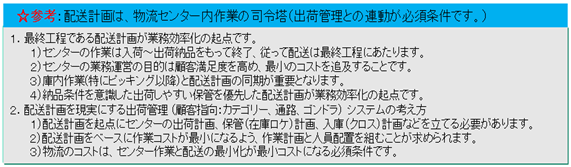

配車・配送計画の立案や配送管理などは、配車プランナーと呼ばれる専門スタッフの力量一つで、物流の目的であるスピード、品質・精度、ローコスト、サービス性の向上、Co2排出量の削減までの配送業務の中枢が決定されます。

現場を知り道路状況、交通・渋滞情報などの諸条件を柔軟に考慮し的確な出荷計画から配送・配車計画ができる配車プランナーのノウハウの伝承が課題だといわれています。

物流の核である配送に関するノウハウを持った力量のある熟練配車プランナーがいなくなれば、配送計画の精度の悪化など業務に支障をきたすことが容易に想像できます。

そこで注目されているのが”人のノウハウ”のシステム化です。

IT技術や位置情報の発達で、人間のノウハウが伝承された自動配送管理システムの構築で、受注時間の拡大や積載率、回転率のアップによって庫内作業の効率化と連動した配車システムを駆使した総合物流自動(配車)管理システムの実現も可能と考えます。

約20年前に某自動車メーカーの研究所の優秀なスタッフに庫内作業(複数コース別ピッキング)と配車アルゴリズムを連動させた自動配送管理システムにチャレンジして貰いましたが、変動要素が多すぎて、期待した成果を享受することができませんでした。

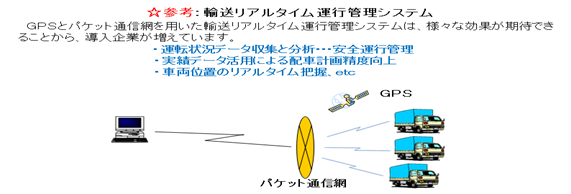

5.運行管理システム

運行管理システムは、輸配送車両の配車や運行管理を支援するためのものですが、最近は、各車両に取り付けた専用車載器より送信された走行距離や加減速度などの車両データをセンターにて取得、一元管理することで、燃費やCo2排出量だけでなく、ドライバーの運転行動などをリアルタイムで「見える化」し、エコドライブの徹底や安全運転の指導を可能にするサービスも登場しています。

トラック運行管理システムは、得意先、荷主ニーズの高度化、多様化、規制緩和と安全強化、地球環境保全の要請(排出ガス規制)などに対応するために導入されています。

運行管理システムの目的は、顧客サービスの向上、コスト削減、ドライバーの負担軽減、労務管理の徹底などが狙いです。

損保会社も10~15年前から車載システムの開発・充実でドライバーの運転技術の向上、事故(人身、車両、物損、etc)の撲滅に力を注いでいます。

6.輸・配送コストの現状を見直おそう!

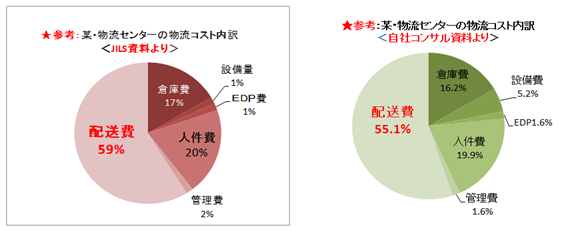

物流コストの半分以上が輸配送コストといわれています。

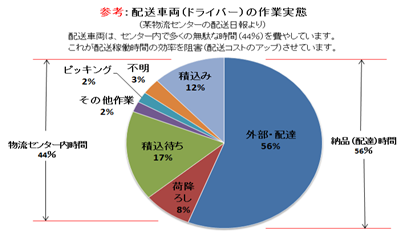

某物流企業のコンサル実施時に算定した物流コストの構成比の内訳をみますと、配送費コスト構成費(右側の図)が55.1%(JILS資料では59%)を占めていました。

物流コストに占める配送費は、どの企業をとってみても50~60%前後と高い物流コスト構成比になっていると思われます。

コストを下げたいと苦慮している企業は一度、配送費(支払物流費)の削減に物流事業者を巻き込んで、取り組んでみるのも一考と考えます。

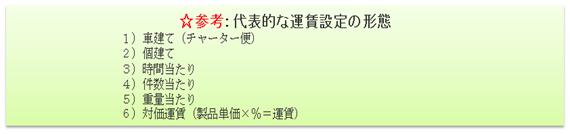

その結果で、どこの企業でもやっている直接的な単価低減交渉ではなく、代表的な運賃設定を自社の商品や物流体制に合わせた形に変更することによって変動費化(輸・配送のアウトソーシング)でコスト軽減を図ることだと考えます。

輸送費の施策としてボリュームディスカウント法の検討も考えられます。

複数企業に配送を委託している場合、荷物の分散を防ぐため物流企業―社に集約し、物量をまとめ、コストダウン(ボリュームディスカウント)を図ることも肝要です。

また、支払物流費が多い場合は、荷物の集中と分散も視野に入れたいものです。

さらに、契約更新時、物流企業の選定をコンペにする企業か増えてきています。

これは、企業の物量や配送先などの情報を開示することで、コンペ参加企業のノウハウを取り入れた改善の提案、コスト低減を見込んだ見積り算定に繋げ、業者の選定を行うもので、ハイレベルの物流ノウハウを持っている物流業者を取り込む機会になります。

配送コストに関わる算定を荷主、物流業者の立場から現実的なものからあるべき姿(VAなどの価値分析)を双方が共有して改善していくことが肝要と考えます。

このように、戦略的に運賃を設定するためには、様々な切り口から過去の実績の分析や混載等を加味した精緻な配送ルートのシミュレーションが必要になります。

どんぶり勘定を脱却し、収益の詳細をきちんと把握することにより初めて戦略的に運賃を設定することが可能になります。

7.物流コスト(輸配送運賃)のコストダウン手法を考える

昨今の厳しい経済状況により、輸配送量が伸び悩み、企業間の激しい生き残り競争が起こっています。

このような状況において、物流コストの根幹となる輸配送費をより精緻に設定することは、今後の生き残りのための重要な課題の1つと考えます。

物流コストを戦略的に決定できれば、収益性の改善のみにとどまらず、競争優位にもつながるからです。

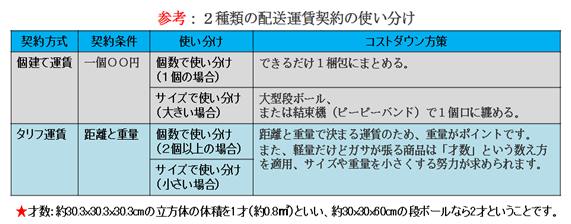

物流現場でよく見かける配送運賃契約には、個建て運賃(配送エリア内で1個OO円と設定)とタリフ運賃(何年度の認可運賃表に基づく運賃)が存在すると思われます。

その物流コスト(特に輸配送費)の設定は何年も見直しが行われていない場合や、簡易的な試算により決定されている場合が多いようです。

この状況を改善することで、今後の生き残り競争を勝ち抜くための大きな差別化が図れるものと考えます。

8.最後に

どの程度の物流コスト(配送コストを核に・・・。)の設定が収益を確保できるのか、その見極めのために取引額と納品回数などの評価を適切に行うことが求められる時代になってきています。

以前、某化粧品・日用雑貨地域卸では、一回当たりの受注(注文)金額をベースにコスト試算した結果、納品金額で毎日納品を週1~3回(月水金、または火木土)に変更して貰う交渉を10社以上の取引先と行い、得意先毎の配送収支を明らかにして交渉した結果、時間はかかりましたが、双方の収益確保に繋げた事例がございました。

その決め手は、物流コストウェイトの高い配送コストを得意先毎に試算、収益が確保できるか否かの判定を行い、直接、納品先経営者にぶつけ、毎日納品では、事業として成り立たないことを理解して頂き、収益確保が可能な納品回数にした経緯がありました。

さらに、輸配送に関わるシミュレーション技術も進化しています。

輸配送システムの改善は、輸配送のみにとらわれず、全体最適を優先した物流全体を意識した個々の機能別物流コストの把握からスタートすることが基本だと思っています。

以上

(C)2014 Kiyoshi Takano & Sakata Warehouse, Inc.