第191号空間は金なり ~=包装効率の指数化~(後編)(2010年3月11日発行)

| 執筆者 | 酒井 路朗 エルディーシー研究所 所長 |

|---|

*前編(2010年2月16日発行 第190号)より

*今回は2回に分けて掲載しております。

目次

4.デンシティー分析の活用方法

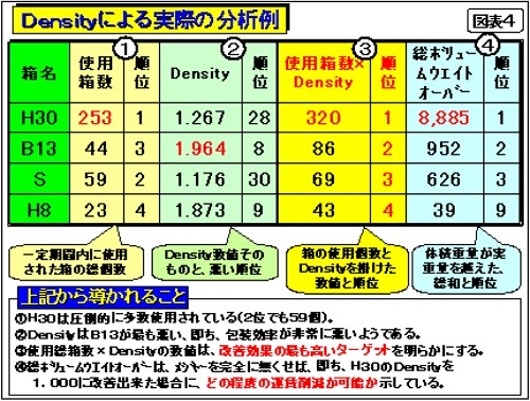

実際にデンシティーを活用した分析例を説明する(図表4)。当時私が所属していた企業では、商品出荷に使用していた段ボール箱が250種類以上あった。特に輸出が総売上げの60%以上占めていたので、輸出梱包明細のデーターから各々の箱のデンシティー分析表を作成した。その一部を図表4に示した(表には分析項目が①~④の4つのみであるが、実際の分析表には9項目ある)。

それぞれの項目の説明は以下のとおり。

- 使用箱数:過去一定期間に使用された箱の総数

- Density : 出荷された箱の合計実重量(AW)と合計体積重量(VW)から算出

- 使用箱数 × Density :上記の①(=使用箱数)× ②(=Density)

- 総ボリュームウエイト(体積重量)オーバー:一定期間で体積重量が実重量を超えた総重量

なお、この分析表のソート順は「③使用箱数 × Density」の数値の大きい順である。

この表の見方を説明する。先ず、「①使用箱数」は、文字通り一定期間で使用された箱数である。数が多いということは、改善効果が出易いとも言える。「②Density」は先の説明のとおり、「空間が大きい=過剰包装の可能性大」を示している。「③使用箱数 × Density」は最も重要である。この数値が意味するところは、「使用個数が多く、かつDensityが悪い」度合いであり、数値が大きければ大きいほど改善効果が高い、ということである。「④総ボリュームウエイト(体積重量)オーバー」は、もしDensityを「1.000」にまで改善した場合、航空運賃がこの数値分削減できることを示す。箱「H30」では、8,885Kg分が削減可能であり仕向け地までの運賃が300円/Kgだった場合、削減額は、267万円ということになる。

(1)改善例A

図表4の「③使用箱数 × Density」の数値の上位から実地検証するのが基本である。図表4では箱「H30」が最大のターゲットとなり、H30の包装現場を実地調査することになった。

|

|

(2)改善例B

ある社内カンパニーの製品の中に30種類ほどの電源が含まれており、単価が高いので航空便使用を基本としていた。それらの輸出包装箱のデンシティーそのものは他の製品と比べてそれほど悪くはなかったが、出荷個数が非常に多く、「③使用個数×Density」の数値がかなり大きかったので、改善のターゲットとした。物流子会社の包装現場での調査ですぐに分かったのは、工場から入庫した商品を包装する場合、入庫荷姿(この場合段ボール箱=内装箱)の周囲5cmの全てに発泡スチロールの緩衝材を詰めて外装することを、内規としていたことである。すなわち、内装箱の上下・前後・左右がそれぞれ5cm膨らむ外装箱を使用していたのである。5cmの影響がどの程度か計算してみる。50×40×30cmの内装箱の体積重量は10kgで、外装箱は60×50×40cmで体積重量は20Kgとなり、実に倍になってしまうのだ。

物流子会社では、各々の電光源の内装に適合した30種類の外装箱を用意していた。問題の5cmの緩衝スペースを少しでも減少させることを目論んで工場の開発部門へ乗り込み、内装箱の強度について確認した際、驚くべき事実が判明した。開発部門では全ての製品を内装箱の状態で振動・落下・圧縮テストを実施しており、そのレベルはJIS規格よりも高いものであった。つまり、一般的な物流経路で要求される外装箱の強度を充分クリアーしており、外装する必要がなかったのである。また、包装設計者が子会社での過剰包装の事実を全く知らなかったことも驚きであった。情けないことであるが事実である。

直ちにテスト出荷をスタートし、最終的にはほぼ全ての電光源について外装を廃止した。包装改善とは言っても、この場合は単に「やめた」だけである。しかし、この運賃等削減効果は絶大で、一種類だけでも年間一千万円を超えるものがあり、それが30種ほどあるので、その効果がいかに大きいかは容易に想像できるであろう。

(3)改善例C

|

|

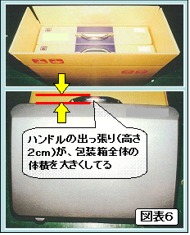

この改善には後日談がある。当初キャリングケースの材質には数種類の材質(金属とプラスチック)が使用されていたが、金属とプラスチックそれぞれ一種類のみとし、かつ薄い材質に変更することにより、単価が半額以下になったのだ。さらに、プラスドライバー1本で容易に分解できるようにして環境対応をしやすくすることも考慮された。その後一部の市場への出荷では、キャリングケースの廃止にまで至ったのである。

上記の例は比較的効果の大きかった改善であるが、出荷個数がそれほどでもなく、デンシティーが悪いものについても順次改善の範囲を拡大していったことは言うまでもない。その中には、開発部門を説得して製品の設計変更を実現し、外装体積が約60%まで減少したものも含まれる。また、単にサイズ圧縮ばかりでなく、材質や特殊な箱の採用など多岐に亘る改善も実施したが、その説明は紙面が足りないので割愛する。

5.包装改善を妨げる要素・推進させる要素・効果

ここまでデンシティー分析を起爆剤とした包装改善のほんの一部を紹介した。私的な組織でスタートした活動だったが、効果が大きいことが認知され、その後社内の各カンパニーが独自の「○○カンパニー包装改善委員会」を設置するまでになった。さらに「全社包装改善委員会」でお互いの活動を開示し、水平展開が行われるに至った。その活動の中で、重要な要素をいくつか述べてみる。

(1)現場・現実主義であること

「百聞は一見にしかず」、包装改善ではまさにこれが最も重要である。問題のありそうな包装や壊れてしまった包装を、中身の製品もあわせて俎(そ)上にのせる。そして、一人ではなく、出来るだけ多数で、かつ異分野の人も交えて検討した方が効果が出易い。現物を目の当たりにして、いわゆるブレーンストーミングを行うと、思いもよらないアイデアが浮かぶことがしばしばある。この効果は絶大で、包装改善にはうってつけの手法といえる。

(2)複数部門の参画が必要(メーカーならば開発部門は不可欠)

前項でも述べたが、包装改善は、物流に関与する部門や実際に外装包装する部門だけでは完遂できない。企業には多数の部門があり、その間には大きな壁が存在している。例にあったように、「内装」を全く知らない物流部門が「外装」を施し、「外装」を知らない開発部門が「内装」を設計している。これでは包装の最適化などできるはずが無い。このような例は、メーカーでは枚挙に暇が無いであろう。包装改善委員会ではこの問題を早い段階で察知し、情報の共有化を実現できる横断的組織として、開発や製造関係者も委員会に参画するようにしたのである。その結果、グローバルレベルで全体最適な包装改善活動が常態化していったと言えよう。

(3)削減予測金額の明確化

他部門を説得するには、効果金額を具体的に示すことが最も効果がある。箱の縮小による原価低減もそうであるが、デンシティー分析表の「④総ボリュームウエイト(体積重量)オーバー」を基に、容易に運賃削減額が算出できる。たとえ包装設計変更に200万円かかっても、2ヶ月で運賃削減額が上回ることを証明できれば、否定的な部門も必ず協力的にならざるを得なくなるものだ。

(4)実際の物流過程が最高の実験室

メーカーで包装改善を進めるとき、いささか抵抗のあるのが「包装貨物試験法」であろう。高いレベルの規定に準拠している場合、包装体積の圧縮が難しい局面が出てくる。試験法の拠り所はJIS規格である。

某電気トップメーカーが物流子会社を創設した際、担当役員が製品納入トラックの助手席に数十回乗り、実際に道路を走り、荷物の揚げ下ろしを体験したそうである。米国西海岸から東海岸までのダブルスタック・トレインによる”SEA & RAIL”がスタートしたころ、日本の3PLトップの物流会社社員は、実際に貨物列車が走る大陸横断鉄道の旅を体験した。実際の輸送経路を振動記録装置などで調査し、物流ハザードが低ければ必ずしもJIS規格にこだわらず、自社の製品特性や物流経路などに応じて実験基準を見直す姿勢が大切である。

(5)包装改善委員会への情報集中

委員会設置以前、物流過程での破損事故情報は担当者レベルの極めて狭い範囲で処理されていたが、設置後は日本国内も含めて全世界の事故情報が委員会に集中した。このことは事故への迅速で適切な処置を可能にし、それによって包装への全社的な関心が高まった。また、現地法人とのコンタクトも密になり、現地法人から各国のエンドユーザーへの配送を考慮した包装に関しても、改善の範囲が広がったのである。

(6)継続する包装改善効果

改善には様々なものがあるが、一つの包装改善が実施された場合、その効果は放っておいても継続し、気が付くと莫大な累積効果となる。ある商品の包装形態を最適なものに改善したあと、それを継続させるための努力はほとんど要らない。つまり、実施後のフォローアップが基本的に不要なのが包装改善の特長とも言える。委員会の仕事は、ヒット・アンド・アゥェーであり、片端から忘れてよく、極めて効率的な組織といえる。

6.まとめ

ここまでデンシティーによる包装改善について述べてきたが、まだまだ説明を尽くしていない。一例をあげれば、デンシティーが1.000以下の優良な包装であっても、より包装体積を圧縮すれば、他のデンシティーが悪い貨物と混載すると航空運賃の削減が可能である。つまりデンシティーが1以下の貨物と、1以上の貨物を混載出荷した場合、必ず運賃を下げる効果が出るのだ。また、航空輸送に限らず、体積が減少すればトラックや海上輸送などによる輸送効率・保管効率・包装箱原価減・荷扱いの容易性・環境対応などなど、多方面での効果が期待できる。このように包装改善において、全てに優先すべきは包装体積の最小化であり、言ってみれば「空間は金なり」ということだ。

終わりに、数年前に聞いた大手物流専業企業役員クラスの方の話を紹介する。

「物流企業に与えられた仕事は、荷主に委託された貨物を単に運ぶことである。中身が何であっても感知しない」。

この言葉を聞いて、私は一瞬卒倒しそうになった。確かに物流専業企業の仕事は委託された貨物を損傷無く指定どおりに運ぶことが本分だが、中身が何でもかまわないということは全くいただけない。中の商品の特質や包装の施され方を知らないで、最適な輸送を請け負えるわけがなかろう。

さらに重要なことがある。SCMが最適になるには企業間のコラボレーションが不可欠である。たとえば、委託された貨物が体積の割に異常に軽い場合、いわゆるデンシティーが悪い場合に、荷主企業に対して包装の改善を提言するのが物流専業企業の一つの存在意義ではないだろうか。SCMの一翼を担う大手物流企業とも思えない一言であり、全ての同業者も本質的に同じ認識であるというニュアンスが色濃く含まれていたため、これではコラボレーションもSCMもうまく行くはずがない、ということで耳を疑ったのである。

それから時は経ち、環境対応が大きく取り上げられる昨今、もはや上記のような考え方は通用しないと思われるが、今後千年は続くであろう、包装された貨物を物理的に移動させるという”力仕事”を効率的に行うために、SCMに絡む多数の企業のよりいっそうのコラボレーションを私は期待する。

以上

(C)2010 Michirou Sakai & Sakata Warehouse, Inc.

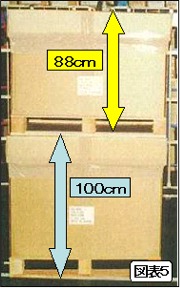

この箱は1メートル角の大きなものであり、大口得意先向けに、多種類の商品を同梱し輸出されていた。その中身を包装現場で調べた結果、内容物が高さ1メートルに満たない場合、極端な例では高さの40%も発泡スチロールを充填していたことが判明した。この段ボール箱は上部から蓋をするタイプのものであったので、直ちに内容物の高さに合わせて周囲の段ボールの上部を切り取る処置を行った。図表5がそれである。下段はフルに商品が詰まっているが、上段には空間が多かったので、カットした。その結果12cm高さが低くなり、20Kg分の体積重量が減少した。この箱の出荷が体積重量で課金された場合、1cmの高さカットは、100cm×100cm×1cm÷6000cm3=1.67Kg分の運賃削減となる。仮に30cmカットした場合、50Kg分の課金減少になる。

この箱は1メートル角の大きなものであり、大口得意先向けに、多種類の商品を同梱し輸出されていた。その中身を包装現場で調べた結果、内容物が高さ1メートルに満たない場合、極端な例では高さの40%も発泡スチロールを充填していたことが判明した。この段ボール箱は上部から蓋をするタイプのものであったので、直ちに内容物の高さに合わせて周囲の段ボールの上部を切り取る処置を行った。図表5がそれである。下段はフルに商品が詰まっているが、上段には空間が多かったので、カットした。その結果12cm高さが低くなり、20Kg分の体積重量が減少した。この箱の出荷が体積重量で課金された場合、1cmの高さカットは、100cm×100cm×1cm÷6000cm3=1.67Kg分の運賃削減となる。仮に30cmカットした場合、50Kg分の課金減少になる。 図表6の上の写真は、ある商品の輸出包装荷姿であり、下は中に入っている商品入りキャリングケースである。一見するとこの包装は過剰からは程遠いようだ。しかし、デンシティー分析表の「③使用個数×Density」の数値が非常に高かった。理由は年間2万箱程度も出荷される売れ筋商品だったためである。このキャリングケースは、ハンドルが2cm出っ張っていた。この出っ張りがなくなった場合の航空運賃削減効果を算出したところ、年間3千万円程度となり、これをカンパニーの製造・開発部門に提示した。その結果、製造原価を下げながらハンドルを薄くしてケース内面に完全に収まる形に変更することになった。

図表6の上の写真は、ある商品の輸出包装荷姿であり、下は中に入っている商品入りキャリングケースである。一見するとこの包装は過剰からは程遠いようだ。しかし、デンシティー分析表の「③使用個数×Density」の数値が非常に高かった。理由は年間2万箱程度も出荷される売れ筋商品だったためである。このキャリングケースは、ハンドルが2cm出っ張っていた。この出っ張りがなくなった場合の航空運賃削減効果を算出したところ、年間3千万円程度となり、これをカンパニーの製造・開発部門に提示した。その結果、製造原価を下げながらハンドルを薄くしてケース内面に完全に収まる形に変更することになった。