第125号物流品質改革のポイント(2007年6月7日発行)

| 執筆者 | 平居 義徳 ロジスティクス・コンサルタント 技術士 |

|---|

目次

1.物流品質の重要性

製品の品質とは、「原材料」や「調達」「加工・生産」段階だけを対象とするものではない。それは、完璧な出来上がり品質をそのまま、エンドユーザーにお届けし、そこで使用、廃棄されるまでの全プロセスを対象とするものである。この意味で、生産後の「物流品質」の可否が製品のトータル品質としては大きなウエイトを持っている。

物流段階での具体的な機能としては、「調達」「荷受」「保管」「ピッキング」「流通加工」「荷合わせ」「梱包」「仕分け」「輸送」「配送」「返品」「修理・廃棄処理」などがある。

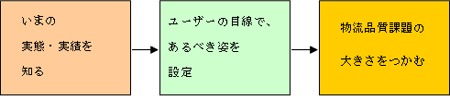

しかしながら、これらのどの機能についても、物流現場では、まだまだ多くの課題を抱えている。実際の物流品質について、その“実績・実態”をユーザーの目線からみた“望ましいあるべき姿”と比べると、実に大きなギャツプのあることが分かる。

つまり、物流品質課題を自覚し、定量認識をするにためは、「いまの実績・実態」を「本来はこうありたい!」という完全品質との比較が必要である。(図1参照)

そして、この完全品質の内容とレベルは、すべて、エンドユーザー(クライアント)の目線で決まる。それは、供給側の論理や都合ではなく、エンドユーザー側からの判定で決定されるべきものである。品質をジャツジするレフェリーは、荷主だけでなく、エンドユーザーであるということを忘れてはならない。

2.物流基本品質とは

物流品質の具体的な内容は、商品特性や業務特性によってちがいがある。しかしながら、多くの場合、重点となる項目は、つぎのものである。

(1)生産品質の維持・管理

| ・ | 製品のフレッシュ度 |

| ・ | 必要とされる製品の温湿度管理 |

| ・ | 製品の変形、変質、変色、固結、キズなど |

| ・ | 基本性能に影響する防塵、防錆、防腐、防カビ、静電気発生防止、結露、遮光 |

| ・ | 内装、外装の汚損、破損 |

(2)デリバリー品質

| ・ | 受注内容とちがう誤品 |

| ・ | 受注量と実出荷量の過不足(誤量) |

| ・ | お届け先ミス(誤配) |

| ・ | 緊急出荷品の出荷遅れ |

| ・ | お客様へのお届け日、時間帯指定の遅れ・未着 |

| ・ | お届けドライバーの配送マナー |

(3)ユーザー、荷主へのサポート品質

| ・ | 在庫、出荷問い合わせへの即答、トレーサビリティ管理 |

| ・ | 出荷、納品完了報告の早さ |

| ・ | 品切れを防ぐ正しく、早い発注のためのリアル在庫報告 |

| ・ | 荷主への必要な管理資料報告 |

以上のように、基本とすべき物流品質は、いま、現実に発生している「クレーム」だけではない。ユーザーの目線でみた「声なき声の潜在品質」もとりあげるべきである。

3.物流戦略品質へのアプローチ

基本品質のパーフェクト化をベースに、一層の業績アップのためには、「物流戦略品質」への取り組みも要請される。

たとえば、つぎのようなことがその一例であろう。

(1)さらなるハイスピード化

| ・ | ユーザーが要請するオーダー締め切り時刻の繰り下げ |

| ・ | 納品リードタイムの極限短縮 |

| ・ | ユーザー業態と同期化したフルタイム受注体制 |

| ・ | 繁忙・ピークシーズンでの緊急出荷システムの構築 |

| ・ | クロスドッキング品、受注発注品、生産即出荷品などによる直送率アップ |

| ・ | オーダー処理ならびにセンター内業務のハイレベルのリードタイム短縮 |

| ・ | 返品処理業務のコンスタントなクイック化 |

(2)コストパフォーマンスを考慮した物流品質の向上

| ・ | 品切れとトータル在庫を低減するSCMの構築 |

| ・ | 取引先、OEM先、関連企業群を含む全体の品質管理体制 |

| ・ | ユーザーニーズの充足とコストダウンの並立策 |

このような物流戦略の構築は、物流専業会社としての「商品」であり、その実施・実現により他社と大きく差別化した企業となりうるものである。

4.品質ベンチマークとしての機会損失の算定

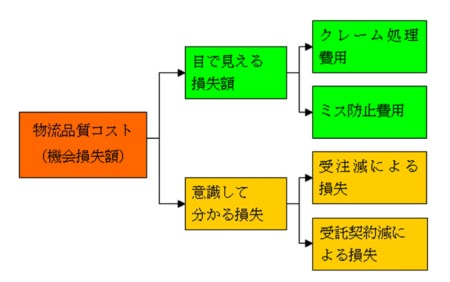

物流品質レベルの判定は、「クレーム件数」だけではない。品質の重要度を全員が充分に認識するためには、物流ミスによる損失を「金額」でとらえることが望まれる。

このためには、不都合な物流ミスにより、“本来、得られるべき利益がどれだけなくなったか?”という「機会損失額」でみる方法がベストである。

具体的には、図2の合計額がこれに相当する。この図で“把握できる損失額”は、実績コストとしてとらえることができる。しかしながら、会社にとっての本当の損失は、こんなものではない。ときには、以後の発注がキャンセルされたり、荷主よりの受託契約が打ち切られるという最悪の事態もありうる。

したがって、これらの機会損失の算定法としては、不都合な物流ミスの内容ごとに「1件当たり××円の損失があるとみなす」という原単位の設定が望ましい。

つまり、これらは、今年は、“品質項目ごとに、これだけのウエイトを置いていきたい”という会社の定量方針そのものなのである。

そして、これは、社内事業所間の努力結果・表彰基準を示すベンチマークともなりうるものである。

5.物流品質向上の要点

物流品質を大幅にレベルアップする対策は、それぞれの事業所が抱える背景や事情によってちがってくる。しかしながら、共通した必須の対策としては、つぎのことが挙げられる。

(ポイント1)現場のインフラ整備を徹底する

| ・「整理」 | 商品、包装材料、容器類のすべてについて、“今月、必要とするもの”だけを置く。その他のものは、隔離保管をする。 |

| ・「整頓」 | “3日前の新人の方がひとりで仕事ができるようにする”そのために、ラック、段、間口ロケコードの表示を見やすくする。 |

| ・「汚れなし」 | 商品の汚損・破損ゼロ対策 |

このようなことは、誰でも知ってはいるが、現実に確実に実施しているところは少ない。

(ポイント2)上流のミス要因から根絶

調達から出荷、納品までのプロセスで、それぞれの前工程が正しく、確実な業務をおこなっていれば、後工程の検品、チェツクは不要である。

物流品質ならびに効率化の大きな改革は、上流側の要因究明とその徹底対策に負うところが多い。

(ポイント3)少しの手間が増えても、ミスゼロが結局トク

いくらかの手間がかかっても、ミスのないことがベストソリューションである。

具体例としては・・・・

| ・ | 入荷検収で、重点アイテムについては、数量検収だけでなく、キズや破損の内容検査もきっちり行う。 |

| ・ | 保管品棚入れ時でのロケコードのスキャン |

| ・ | 自動ソーター2次仕分けでの1機能制・・・などが挙げられる。 |

(ポイント4)まとめチェツクから都度チェツクへ

大きなくくりのトータルチェツクよりも、それを細分化したこまかな都度チェツクの方が確実なのは明白である。

| ・ | 集約ピッキングでのバッチ区分を方面別や得意先区分を細分する。 |

| ・ | セット品加工業務で「切り」数量を細分する。 |

| ・ | バラ小口ピッキングで、ピッキングの都度、そのロケ残量も照合する。 |

以上のように、物流品質改革の検討領域は地味なことが多いが、実務ではその内容が広くて深い。「システム化「や「ハードの導入」も、もちろん並行した検討対象であるが、まずは、現場に見合う足元の改革、改善が急務であろう。

物流戦略品質の構築がゴールではあるが、まずは、基本品質のパーフェクト化がこの基礎となる。当然、基本品質の改革、改善は、コストダウンの前提でもあり、会社利益の向上と発展の礎となるものである。

以上

(C)2007 Yoshinori Hirai & Sakata Logics, Inc.