第178号Netto A/S Koge Distribution Center(2009年8月18日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 |

|---|

目次

- ダイフクが施工したデンマーク・スーパーマーケットのDC

- デンマークの流通

- シンメントリーなフルラインセンター

- WMS(Warehouse Management System)

- オペレーション

- 「人に優しく、地球に優しい物流」

デンマーク スーパーマーケット 年商5千億円

ダイフクが施工したデンマーク・スーパーマーケットのDC

Netto社はスーパーマーケットである。1981年に、コペンハーゲン(デンマーク)で第1号店を開店した。現在、ドイツ、スウェーデン、ポーランド、イギリスなどヨーロッパに1000以上の店を持っている。親会社は海運で有名なMaerksが所属するDANSK グループである。

Netto社はデンマークに224店を展開しており商品のアイテムを1000点に絞った特異のマーチャンダイジングを展開している。

NETTO社物流センター

物流センターはスゥエーデン3箇所、イギリス2箇所にあるが、物流センターは1国1箇所を規準にし、一つのセンターは半径300Kmをカバーするように設定している。日本で言えば東京を中心に仙台から浜松までを1箇所のセンターでカバーしていることになる。物流センターの不動産等固定資産は自己投資で、センターの作業も自社の社員である。

| ① | 資本構成 | A P MoellerとF Sallingのジョイントベンチャー(50:50) |

| ② | 展開業態 | 食 品 :ハイパーマーケット:ビルカ、ワンストップ スーパーストア:フォテックス ディスカウント:ネット、ドッグネット 非食品:非食品デパートメントストア:A-Z 衣料品店:トージ&スコ 靴 店:ブガッティ |

| ③ | 会社構成 | ダンスク・スーパーマーケット(本社、仕入) ダンスク・スーパーマーケット・アドミニストレーション(管理・財務) フォテックス(フォテックス) ビルカ(ビルカ、A-Z、トージ&スコ) ネット(ネットディスカウントストア) |

| ④ | 店名と業態 | ワンストップ:ハイパーマーケット。2003年実験店面積は12,000㎡ ビルカ:ハイパーマーケット。売場面積6,500~18,000㎡。6万ライン フォテックス:スーパーストア。同1,500~4,100㎡ |

ビルカとフォテックスへの商品はAarhusにある倉庫(15,000㎡)より配送。

ネット:1977年のアルディ進出に対抗して開設。平均950ライン。PB率85%

その後、ドッグネット:小型ディスカウント店として新設。

ネットへの商品供給はIshoj(コペンハーゲン近く)にある配送センターより。

*A-Z:ビルカへの転換を計画。4万ライン、ビルカの非食品。

*ブガッティ:イタリア製品(高価格帯)とスポーツ靴・デンマーク製品(低価格帯)

デンマークの流通

デンマークの流通は、食品小売業界は上位3社の寡占状態である。FDB(生協)が35%のマーケットシェアを持ち、2位はダンスク・スーパーマーケット、3位はダグロファである。この3社のシェアは70%と高い。

| ・ | 外国企業の進出も盛んである。アルディ、エデカ、メトロ(ドイツ)、レマ1000(ノルウェイ)などである。アホールドも50%の保有率で進出している。一時期、サプライヤーも大手の寡占状態にあったが、その後FDB、ダンスク、メトロなどは中小サプライヤーを多用する傾向にある。 |

| ・ | 環境志向の強い国民性を反映し、オーガニック需要が高まっている。調理済み食品のニーズも高い。レジ袋の有料化、包装の省資源化、リサイクルは日本に先行している。 |

| ・ | 食品小売の中心業態はスーパーマーケットとディスカウントストア(ディスカウント型食品店)。後者の成長が著しく、2006年にはマーケットシェアが27%になった。 アルディ、レマ1000などのディスカウンターが高いマーケットシェアを保持していることからも、低価格へのニーズの高さが窺われる。アルコール価格は政府の政策により、極めて高い。 |

| ・ | 営業時間の規制が1995年にやや緩和され、年商1,400万DKK以下の店舗には日曜営業が認められた(アルコールは禁止)が、通常は月~金6:00~19:00、土曜~17:00閉店、日曜休業である。1997年に郊外での3,000㎡を超える店舗の建設が原則禁止となり、大型店の新規開設が事実上禁止された。 |

シンメントリーなフルラインセンター

(1) 開 設 2003年10月

(2) 施設規模 建物 200m×105m×24mH 21,000㎡ 504,000㎡

(3) 主要スペース

| ドライ | チルト | ||

| フルパレット収容能力 | 10,360枚 | 低温フルパレット収容能力 | 980枚 |

| ハーフパレット収容能力 | 7,920枚 | 冷凍フルパレット収容能力 | 784枚 |

| 特売用平置きスペース | 4,500㎡ | 青果用スペース | 3,000㎡ |

| 衣料・包装材料置き場 | 500㎡ | 包装材&リサイクル資材置き場 | 2,500㎡ |

| 空パレット収容場所 | 不明 | 返品用スペース | 2,000㎡ |

| ロールボックス用コンベヤ | 84レーン | トレーラー駐車場 | 20台 |

| - | - | 冷凍車駐車場 | 60台 |

(4) 物流機器 ダイフクヨーロッパ・WMSはABB社

| ① | 自動仕分機 | ドライ用 チルトトレイ式 56シュート フレッシュ用 チルトトレイ式 56シュート 1台1時間の能力 12,400ケース デンマーク・クリスプラント社製 ティルトトレイソーター |

| ② | 自動倉庫 | フルパレット用 スタッカークレーン 14基 10,360パレット (ダイフク) ハーフパレット用 スタッカークレーン 9基 7,920パレット (ダイフク) 冷凍用 784パレット -25℃ 冷蔵用 1,000パレット -5℃ |

| ③ | 搬送車 | STV 67台 (ダイフク) |

| ④ | 自動ピッキング装置 | (Univeyor) 3台 |

(5) 従業員

| 250人 | 3シフト | (以下の数値は正確性が低い) |

| ドライ | 3シフト | 荷受け 11人、仕分け 40人 |

| チルド | 2シフト | 32人 |

| 青 果 | 35人 | |

| 特 売 | 15人~ |

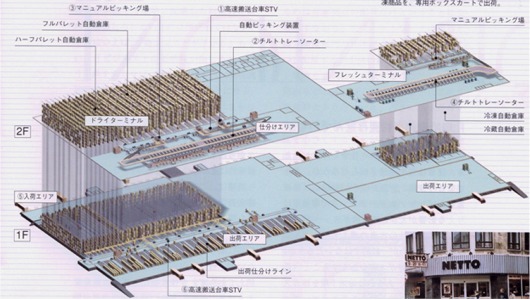

この物流センターは2階建ての双子型で常温のドライセンターと低温度品のフレッシュセンターからなり、1階は入出荷、2階はピッキングと仕分け場になっている。

常温DC、低温DCは同一機器、同一システムで左右対称になっている。

WMS(Warehouse Management System)

自動仕分機のシュートは56本、店数は224店のため3から4バッチで出荷作業をする。1時間の処理能力は12,400ケース、1日の出荷ケース数は約3万ケースである。温度管理商品は自動仕分機で仕分け、保冷箱に入れ、CO2ガスを充填して配送する。

ドライ商品はフルサイズとハーフサイズのパレットで入荷する。ハーフパレットの自動倉庫への入出庫は2枚同時である。ピッキングはマニュアルと、自動ピッキングである。ピッキングした商品はパレットに積み、ストレッチフィルムでラッピングし、垂直搬送機で1階に下ろされ、STVに渡される。

物流機器は目新しいものは無いが日本ではあまり見られないものがある。設計思想は北欧独特のものであり、今でも、物流先進国の日本人にカルチャーショックを与えるかも知れない。

Netto社はこの施設により、デンマーク・ロジスティクス大賞を受賞した。

オペレーション

(1)受発注

商品の店舗への供給とメーカーへの発注は本部が行う。店からの発注業務は一切取り除かれている。いわゆるアロケーションシステムである。本部は店の販売状況をPOSシステムで捉え、在庫を把握し、適当な量を適当な時期に店に供給する。

(2)入荷

商品はパレタイズされ、トレーラーで入荷する。パレットにはバーコードのIDが印刷されたラベルが貼ってある。

(3)保管

入荷した商品はローリフトの電動パレットローダーかフォークリフトでトレーラーから下ろされる。ヨーロッパの物流で、日本に無いものはトレーラの積み下ろしがフォークリフトでやられていることである。特にホームとトレーラーの渡り板が水平に近いことである。日本ではトラックの床の高さが標準化されていないことと、ユニットロードが遅れていることが問題である。

入荷後、パレットの品質が検査され、不合格のパレットはパレット交換機で良品のパレットと交換する。北欧の流通業界では完全にパレットレンタルが実施されている。聞くところによると、不良パレットはトランプのババ抜きと同じで、不良パレットを受け取った側が修理するか、良品と交換すると言うことだ。問題の無いパレットは入庫ステーションに置かれ、はみ出しと、重量をチェックし、パレットに貼られた荷札のバーコードがスキャンする。40台のSTV(無人搬送車)が1時間697パレットの速さでコンピュータの指定するアイルに搬送する。自動倉庫の入庫は1時間333パレット、出庫は337パレット、クリスマスには1時間1250パレットを出庫する。ヨーロッパの商品はダンボール包装は少なくシュリンク包装が多い。シュリンクは荷姿が不安定である。そのため、このセンターの建設に当って物流機器メーカーのダイフクは多種多様な商品の現物を日本に運び実験を重ねた。

パレット交換機

(4)オーダーピッキング

| ① | パレット単位の出庫 ドライ商品はパレット自動倉庫から出庫されたパレットは途中、荷札が貼られ、STVで店別出荷ラインのグラビティコンベヤに仕分けられる。 |

| ② | ドライ商品のケースの自動仕分機への自動送り出し 自動倉庫からパレットが出庫され、層別(Layer)デパレタイザー1段ごとにデパレされる。パレット一段分のケースは1列ずつ切り放され、切り出しコンベヤの直角方向にセットされたベルトコンベヤで自動仕分機のインダクションに運ばれる。自動倉庫から自動仕分機のシュートまで人の手に触れることはない。なお、ケースにはIDのバーコードラベルは使っていない。自動倉庫から自動仕分機まで情報がトラッキングされている。 |

| ③ | ドライとフレッシュの自動仕分機への手動送り出し 自動仕分機のインダクションにケースを搬送するコンベヤから約1m離れたところにリフトのついたパレットステーションがインダクションと平行に置かれている。そして、パレットステーションとインダクションコンベヤをつなぎ、左右にトラバースするベルトコンベヤがある。このジョイントコンベヤの長さは約1mである。 自動倉庫から出庫されたパレットはパレットステーションに来る。作業者はケースが取りやすい高さにパレットの高さを調整し、さらにインダクションコンベヤ側に傾斜させる。作業者はケースを滑らせベルトコンベヤ(フィーダーコンベヤ)にケースを送り出す。次にケースはインダクションに通じるベルトコンベヤに移載され、自動仕分機のキャリアであるティルトトレイに載せられ、目的のシュートに仕分けられる。なお、自動倉庫から運ばれたパレットはすべて仕分けられる。端数のケースを載せたパレットが自動倉庫に戻ることはない。自動ピッキング装置も同様である。 |

| ④ | マニュアルパレタイズ 自動仕分機で仕分けられたケースは人手によりパレタイズされる。すべてのシュートにはシュートの末端から1.5mくらい離れたところにパレットステーションがある。このパレットステーションにはリフトが付いており、人がケースを下から上に上げる作業をなくしている。しかし、シュートからパレットまで2~3歩、歩くことが気になった。せっかくの人に優しい物流の上手の手から水が漏れたと言うところだ。パレタイズされたパレットは床上に下ろされ、ストレッチフィルムでラッピングされ、荷札をつけてSTVに載せられ、店別のグラビティコンベヤに仕分けられる。 |

| ⑤ | フレッシュの仕分け 商品のケースの自動仕分機への供給は④のマニュアルパレタイズと同じである。しかし、シュートの末端には人に優しい仕掛けはない。冷蔵のロールボックスにケースを入れるためである。フレッシュ商品のケースがロールボックスに満タンになると、炭酸ガスを注入して、ふたを閉め、常温トレーラーで配送される。 |

| ⑥ | ドライの出荷 パレットに積まれ、ラッピングされたパレットは27台のダイフク製STV(搬送車)で運ばれ、店別のグラビティコンベヤに仕分けられる。仕分けられたパレットをフォーで掬い、トレーラに積み込んで配送する。フォークリフトがトレーラーの中に乗り込んで積む光景は、日本では今でも見られないが、ヨーロッパの物流では半世紀も前から見られる。ヨーロッパのパレチゼーション、ユニットロードの先進性は今でも高く評価できる。 |

|

人に優しい作業システム |

人に優しいシュートでのパレタイズ |

「人に優しく、地球に優しい物流」

この物流センターの建設コストの予算と実績は下記の通り、ほぼ、予定通りである。

| ① | 投資 | 100% |

|

| ② | 予算と実績 | 98% | |

| ③ | 1個当り経費 | 99% | |

| ④ | 人件費 | 96% | |

| ⑤ | 総経費 | 99% |

一言で言えば北欧の伝統であり、文化である「人に優しく、地球に優しい物流」と日本の「ハイテクのジーとIT物流」が絵に描いたように実現されている。

私の推測だが、ヨーロッパでは男女の賃金格差と雇用形態による賃金格差が少ないことが日欧の物流センターの設計思想の違いを映していると思う。日本では1時間1,000円以下の賃金で、優秀なパートが、必要な時に、必要な量の労働力が確保できることが人間工学にコストを掛けないセンター設計になる。加えて、人間に対する哲学の違いがある。

以上

(C)2009 Jun Suzuki & Sakata Warehouse, Inc.