第137号BLG & Tchibo(2007年12月6日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 1933年9月22日 東京都江東区出生 |

|---|

目次

- ロジスティクスコラボレーション

- 理想的な物流拠点ブレーメン

- 情報の共有化

- Tchibo(以下チボー)

- コーヒーのハイテクバラピッキング

- 日本にはない小型非食品物販

- オペレーション

- まとめ

- BLG Tchibo 物流センターの概要

ロジスティクスコラボレーション

BLG Logistics社(以下BLG)とTchibo (以下チボー)は物流の良きパートナーである。BLGはドイツの総合物流業者でブレーメン州を地盤にして活躍している。事業は自動車のEU内輸送事業、3PL事業、コンテナ輸送事業の3本柱で成り立っている。

BLG社の年商は9億€、従業員12,000人である。BLGは1877年に創業し、ドイツの物流のハブであるブレーメンと共に発展してきた。

事業の三本柱の一つは完成自動車輸送で、顧客はダイムラー・クライスラー、フォルクスワーゲン、現代(HUNDAI)、KIA、スズキの輸入車を扱っている。スズキは2007年第一四半期で1,700台を扱っている。

二本目の柱はContract Business(3PL)である。今もっとも力を入れている事業である。内容は不動産、設備のリース、業務の下請けとそれらの組み合わせである。チボーの場合は施設の賃貸である。チボーの他ではスゥエーデンの家具店のIKEA,ドイツの電子機器や機械の世界的メーカーSeimensがある。

三本目の柱はコンテナ事業である。因みに2005年のブレーメンのコンテナ扱い量は440万個でヨーロッパ第4位である。

物流拠点は、12万㎡以上の総面積をもっていて、二つの高層自動倉庫がある。自動倉庫の一つは長さが146m、幅が70m、高さが42mで、約10,220㎡の面積を持っている。物流作業やパレットのラック保管をする多機能スペース(汎用倉庫)と自動倉庫の入出庫部分はコンベヤによって接続されている。自動倉庫は、13万3,000パレットの保管能力を持っていて、パレットラック倉庫と合わせて20万以上のパレットが保管できる。さらに3番目の倉庫の増設が計画されている。また、多機能倉庫部分は、1万㎡を増設する計画がある。チボー物流センターのサービスは当初、保管機能、入出庫作業、流通加工、オーダーピッキング、在庫管理、輸配送でスタートしたがその後、チボー社が設立したチボーロジスティクスやドイツポスト傘下のDHLに部分的に移行されている。年間の物量は100万パレット、1日最大9,000パレットが60台のトラックで納入される。

理想的な物流拠点ブレーメン

ブレーメンは水上輸送の艀の港であるNeustadter Hafenniやドイツ鉄道の駅に近く、DHLの物流センターにも近い最良のロジスティクス拠点である。

入荷商品の大部分がブレーマーハーフェンとハンブルクのコンテナ・ターミナルからブレーメンまでコンテナで輸送し、鉄道にリレーできる理想的な物流環境にある。

情報の共有化

ハイテク物流の実行には高度な情報ネットワークと情報の共有化が必要である。市場と商品の動きを迅速、的確にとらえることで自動化された高度な管理と運営ができる。チボー社はすべての入荷と出荷の情報をBLG社に送るので、この最新の情報は正確な業務計画を可能にしている。また、近代的なWMSによって、チボー社はリアルタイムにBLGによる商品のすべての動きに関して情報を得ている。さらに、それが突然、変化してもフレキシブルに対応することができる。

Tchibo(以下チボー)

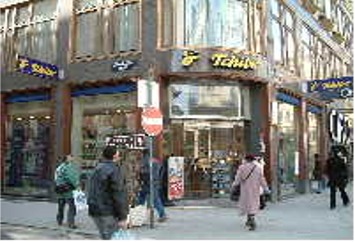

チボー社は1949年にマックス・ハーツによって設立された。中央アメリカのニカラグアで精選されたオリジナルコーヒーの販売とコーヒーの立ち飲みの店舗と通信販売で50年の歴史を持ち、今では、非食品の店舗販売と通信販売を展開している。

生産国ならブラジル、消費国ならドイツと、コーヒー業界では、よく言われてきた。ドイツで有名な焙煎業者といえば、チボー、エドショー、ヤコブス、メリタの4社である。チボーはジャスコと提携して日本の吉祥寺に出店したが、まもなく撤退した。メリタは、日本ではコーヒー器具の会社というイメージだが、ドイツなどではレギュラー・コーヒーで名が通っている。日本のドトール・コーヒーは、創業者の鳥羽氏が本場ドイツにヒントを得て成功したと聞いている。チボーは世界第4位の焙煎業者である。チボーの2007年の年商は90億€、約1兆5千億円が予定されている。純利益率は高く、5%と予想されている。ドイツにおけるチボーのコーヒーの路面店は1,300店、Tchiboのコーヒーを扱っているパン屋、スーパーなどは54,000店。チボー社全体の従業員数は3万人である。

コーヒーのハイテクバラピッキング

コーヒーの場合、POSデーターはチボーの小売店のヨーロッパ全体の商品供給計画を作成する。これらのデーターから無線通信に基づいて作動するPickmobiles(自走のピッキングカート)でピッキングする。定形の段ボールの商品容量を計算し、作業計画を作る。

ピッキングは1バッチ4オーダーのマルチオーダー・ピッキングである。作業者は、1台のPickmobilesで4件の顧客注文を処理して、最短のルートでピッキングする。これはペーパレスのシステムによって行われる。そして商品をピッキングした後に重量によって検査する。どんな場所でも空段ボール箱が取れるようにコンベヤが配置されている。ピッキングが終わった段ボール箱には荷札のラベルが貼られ、シーリングされ出荷エリアにコンベヤで運ばれ、配送ルート別に仕分けられる。ピッキングの終わった空段ボールは破材用コンベヤに載せられる。1日に約20トンの中古の段ボール箱が出され、長さ700メーターのコンベヤベルトを通して圧縮機に運ばれ、リサイクルされている。160人以上の従業員が、オーダーピッキング、説明書添付などのVAS(流通加工)に携わっている。商品に使用上の注意書を同封したり、セット組みなど重要な追加サービスをしている。VAS(流通加工作業)は3PLに委託せずチボーの管理下で行はれている。なお、ライバルのエドショー社は1990年ころにクリスプラント社のチルトトレイソーターを導入し、コーヒーのオーダーピッキングに使っている。

日本にはない小型非食品物販

チボーの店はドトールに雑貨屋ファッショングッズを加えたもので日本では見られない。なぜこのような業態が成り立つのか不思議である。チボーの路面店は50坪位の広さで、繁華街やショッピングセンターにあり、ドイツのどの町に行っても「Tchibo(チボー)」の青い看板が目に入る。このお店は全ての店舗にコーヒーの量り売りコーナーと喫茶コーナー、それに非食品コーナーがある。お店ではチボー社のコンセプトである「毎週新しい世界」を演出している。喫茶コーナーは日本の「ドトール」に近い。メニューの飲み物はコーヒー中心で価格は1.50~2.20€位である。マフィンやサンドイッチ、クロワッサンなども売っている。ケーキの種類も非食品同様毎週変わる。非食品の商品はテーマ毎に並んでいる。例えば男性はフィットネス商品。女性コーナーには今週のテーマで、結婚パーティやバースデーパーティ、イースターなどのパーティに使えるテーブルウェアが置いてある。2週間似たテーマが続く事は無い。商品は毎週1回セットアップして、店に送りこむアロケーションシステムになっていて、毎週水曜日に入れ替える。アメリカの訪問販売のAVON化粧品は定番以外毎週ラインナップを変えているが、やや似ている感じである。

チボーはデザイナーMichael Michalskyを登用し、Mitch & Co.を立ち上げ、ファッション分野に進出し成功した。お値打ち価格で、高品質とスマートなスポーツウエアやアクセサリーの顧客の人気が高い。通信販売でも世界一のドイツのOTTO社に迫りつつある。

チボーの非食品物流センターはブレーメンにある。面積は1万㎡、BLG社が建設し、チボー社が借りている。この物流センターから北西ドイツの17,000店の小売店に非食品を週ごとに定期供給する。このセンターは2003年開設。総面積は6万㎡で3棟の巨大な高層自動倉庫がある。1棟のサイズは高さ42m幅 70m、奥行き240m、収容能力は3棟で20万パレット、トラックゲートは84台分ある。作業スペースは10,000㎡ある

オペレーション

(1)入荷

入荷する商品はほとんどが輸入品である。入荷商品は検収する。品質検査は抜き取りである。ブレーメンの中央物流センターの他に、ドイツ国内6か所、ヨーロッパ4か所、計10か所にある。センターの業務はこの中央物流センターだけがDHL社で、その他のデポはTchibo社の自営である。他に返品センターがある。

入荷の荷受けは無線ハンディターミナルを使ったペーパーレスである。納品のトラックは受付に行き、申請するとナビ付きハンディターミナルに無線でゲートナンバーが指示される。パレタイズしてない荷物はコンベヤに載せ、パレタイザーに送る。パレタイザーが3台あり1時間に1,500カートンの処理能力がある。パレットは1200×800のヨーロッパスタンダードである。パレタイズされたパレットはフィルムでラッピングして、自動倉庫に格納する。なお、ケース単位の自動倉庫もある。

(2)ピッキング

商品は毎週1回、定期的に店舗に発送されるが、このシステムをチボー社ではPush Deriveryと呼んでいる。アメリカのエイボン化粧品が“キャンペーン”と呼んでいる販売方式に似ている。ピッキングはケース単位とピース単位の2種類ある。

①ケースピッキング

ケースピッキングは3オーダー1バッチのシングルオーダーピッキングである。無線ターミナルのモニターを金網のロールボックス(かご車)に引っ掛ける。3台のかご車をパレットローダーで牽引し、3オーダー1バッチでピッキングする。まず、モニターを見てその商品のロケーションに行き、商品のケースのITFをスキャンしてピッキングし、かご車に積み、そのまま店舗に配送する。

北部物流センターには5ラインのオーダーピッキングのフロー・ラック・システムがあり、自動倉庫とコンベヤで結ばれている。オーダー・ピッキング・ラインの在庫が減少し、一定の量になると、自動倉庫から自動的に補充される。1日平均600のパレット、ピーク時では、最大1,500枚のパレットが自動倉庫から補充される。

②ピースピッキング

ピースピッキングはピースとボール単位のピッキングである。ピッキング方式は日本のカートピッキングと同じである。ピッキングは4オーダー、1バッチでカートに4個の段ボール箱を積む。モニターの表示に従いピッキングし、重量でチェックする。1バッチのピッキングが終わると箱詰めし、出荷する。1日のピッキングは30万点である。

ドイツでは環境問題からプラスチックの通い箱を使う企業が多いがチボー社は段ボール箱を使っている。

③出荷

出荷は鉄道とトラックである。トラック輸送はドイツポストDPWNの子会社になったアメリカのDHL社に委託している。DHL社は1週間に延べ400台の輸送を担当している。

(3)その他

| ① | 設備の投資は約200億円で、チボー社が投資した。 |

| ② | セキュリティのために防犯カメラを付けたが労組に反対され撤去した。 |

| ③ | チボー社の物流事業は250人でスタートしたが現在はDHLに委託している。 |

| ④ | ピッキングミスの質問には“無い”という答えだが、現場を見ると無いわけがない。 |

| ⑤ | インターネット販売(通販)のセンターは見ていない。 |

| ⑥ | 物流センターのサイズはグローバルサイズだが、レベルは日本の物流センターで言えば標準か標準より上だと思う。 |

| ⑦ | ABC分析によるロケーション設定(ハイ換え) |

| ⑧ | ピーク時、1日当たり70万ピック |

| ⑨ | 返品年間2,500万ピース,ドイツの通販の返品率は30%、店舗販売では1週間ごとに商 品を入れ替えるために返品が多いと推測する。 |

| ⑩ | 年間250日間のデーターのバックトラッキング |

まとめ

ヨーロッパの物流産業の市場規模は5,170億€、約85兆円、(2005)物流事業者がContract Busines と称する3PLの売上の割合は約11%、460億€7兆6,000億円)である。

ドイツの物流産業市場は1,500億€、約25兆円でヨーロッパ全体の約25%を占めている。物流企業数は6万社、従事者は250万人を数える。ヨーロッパ企業の低成長の中で唯一の成長産業である。この発展の要因は、鉄のカーテンの崩壊による中東欧の経済発展と民営化したドイツポストの急激なM&Aによるものと思う。通信販売のOTTO社はHERMESという物流会社を設立し、自社商品以外の一般小包の輸送を拡大し、輸送量でドイツポストに迫っている。今回紹介のチボー社もチボーロジスティクスを設立し、物流の自営化を進めている。ドイツの物流は3PLから子会社化に向かっているのではないかと思う。

ドイツの物流施設を見て、最も印象に残ったのは物流センターの防火施設である。スプリンクラーの数、貯水量、水道管の長さ、時間当たり放水量が非常に大きい。1996年、日本では自動倉庫で火災を起こし、3人の犠牲者が出たにも関わらず、分断不可能な機械の大義名分でダミーのレールを敷き、倉庫1室1,000㎡の規制が守られていない。例えばドイツでは自動倉庫と作業室の間に自動扉があり、パレットが入出する時に、防火扉がそれに合わせて自動開閉する。自動仕分機も同じである。また、ルフトハンザ航空では地上設備で2千もある扉にRFIDのリーダーがあり、扉の開閉が管理されている。これからの日本の物流センターは安全と環境に十分な配慮をする必要がある。

BLG Tchibo 物流センターの概要

★物流概要

(1)倉庫

①保管能力 20万パレット

②自動倉庫のサイズ 42mH×146mL×70mW

③入出荷ヤード 84ゲート

④コンテナ自動倉庫 18,000バケット

(2)作業場兼倉庫

①面 積 3万㎡

②サイズ 11mH×145mL×70mW

(3)自社車両

①トラック(ヘッダー) 178台

②トレーラ(スワップボディ) 356台

(4)物量

①1日の入荷パレット数 9,000パレット

②1日の入荷コンテナ数 60台

(5)防火設備

①水道配管 16万m

②スプリンクラー 10万5千個

③貯水量 2,700Kl

④放水量 3万リットル/min

⑤自家発電機 モーター6台、800Kw

以上

(C)2007 Jun Suzuki & Sakata Logics, Inc.