第175号EDEKA ドイツ ディスカウントスーパー(2009年7月9日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 |

|---|

目次

1.VCエデカ

Edekaグループは、ドイツ食品小売り市場で26%の市場占有率を保持するドイツ最大のスーパーマーケットである。設立は1898年である。創立の根元は、ボランタリーチェーンである。Edeka Zentrale AG社の傘下に多店舗を有する独立したスーパーマーケットからなるいくつかの協同組合から成り立っている。本部はハンブルクにある。小さな街角の店から超大型の店舗まで、Edekaの暖簾を掲げた店舗はおよそ4,100店ある。現在の店名Edekaになったのは1913年である。

1972年には、協同組合の組織が改革され、12の地方会社、支部を持ち、協同組合から有限会社に切り替えた。

ドイツ・スーパーの市場占有率

VC(ヴォランタリーチェーン)の元祖といわれるエデカは1980年代に15年以上にわたり小型不採算店舗の閉鎖や改装によるリストラと、大型店舗の新設によるチェーン全体の競争力の強化に努める一方で、大型SM(スーパーマーケット)チェーンを次々と取り込みグループ全体の規模を拡大した。

ドイツの大型小売業はディスカウント商法による売上増とM&Aによる規模拡大を追求している。この競争に生き残るために、VCも新しいストアタイプを取り込むと同時に大量仕入れの優位性を求めて規模の拡大に努めている。このためエデカも店舗規模を1985年以来大型化している。1985年、売場面積400㎡以下の店の売上高の割合は53.5%であったが、1997年には21.7%に減少している。この結果、グループ内で大型SMチェーンと小型単独店の利益をどのように調和させるかが難しい問題となってきている。それに加えて経営不振の単独店を本部が買い取り、直営に切り替える動きも活発化し、直営店の比率が大きくなってきた。エデカ加盟の単独小売店は「EDEKA」の店名を掲げているが、取り込んだチェーンストアは従来の店名でチェーン展開を行っており、一見しただけではエデカの直営店かどうか見分けがつかなくなってきている。

2. EDEKA DC Rhin-Ruhr

EdekaEDEKAグループは最も大きなヨーロッパの流通業者である。エデカはドイツでナンバーワンの食品小売業者である。会社の組織は3段階になっている。ハンブルクの本部、7つの地域団体および現地小売業者である。8,513店のスーパーマーケットに品物を供給する卸売業者、またさらにベーカリーと肉の生産会社がある。EDEKAライン-ルールの販売地域は、ライン地方パラティネートおよびニーダーザクセンの隣接地域と同様に北ノルトライン・ウェストファーレンのエリアもカバーしている。

EDEKA DC Rhin-Ruhr

エデカ・ライン・ルールは、最も大きな地方小売業者であると同時に最大の雇用者の1つである。

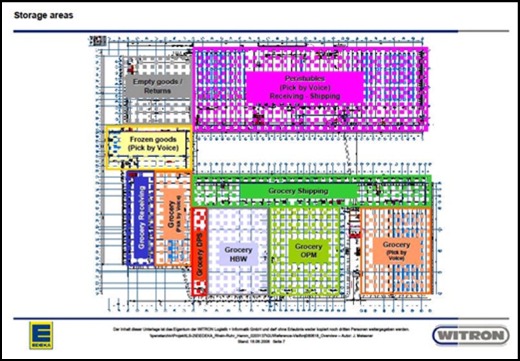

このDCはHAMというところにあり、ライン-ルール地区の800店を超える傘下のスーパーマーケットに商品を供給する拠点である。ドルトムント、エッセン、ユンハイム、ハムなど数か所に分散していたDCを集約したものである。物流センターの工事は2004年にスタートし、2007年9月に稼働を開始した。エンジニアリングはドイツのWITTRON社が受託した。

DC内鳥瞰

DC外観

(1)DCの概要

| 敷地面積 | 225,000㎡ |

| 延床面積 | 90,000㎡ |

| 構 造 | PC2階建て |

| 商 品 | 冷凍、生鮮、ドライ食品 |

| 投 資 | 200億円 内 設備85億円 |

| 機 械 | パレット自動倉庫(49,800P)、ケース自動倉庫、DPS、OPM自動ピッキングシステム、パレット交換機、ボイスピッキングシステム |

| 商 品 | グロッサリー16,000アイテム、生鮮2,500アイテム |

図表―1 ライン・ルール地区DC

(2)高度な物流機械化の根源

エデカの物流エンジニアリングは、「これぞヨーロッパ」と言われるものである。日本では菱食を始めとする食品卸売業、パルタックを始めとする日用品卸売業の優れた物流システムがあり、日本の物流センターのエンジニアリングは世界一と思っていたが、エデカのライン-ルール地区DCには驚いた。200億円を注ぎ込んだ、機械化・自動化の物流センターであり、メカ的には世界一と言ってよいだろう。

日本とドイツでは社会・経済の違いがあるので、ドイツで良いから日本に通用するとは言えない。下の表は日独の労働事情を比較したものである。

| 項 目 | 日 本 | ドイツ | 日本を100として | |

| ① | 年間労働時間 | 1998時間 | 1525時間 | 76 |

| ② | 労働組合組織率 | 19% | 25% | 131 |

| ③ | 派遣社員率 | 2.5% | 1.3% | 52 |

| ④ | 短時間労働者 |

男:24.5% 女:40.9% |

21.9% 39.2% |

89 96 |

| ⑤ | 時間賃金 | 日本を100として | 147 | 147 |

| ⑥ | 相対的貧困率 | 15.3% | 8.0% | 53 |

| ⑦ | 1人当たりGDP | 34,180ドル | 25,170ドル | 74 |

| ⑧ | 食品小売最大占拠率 | 5% | 25% | 500 |

| ⑨ |

WR比率 (卸売業/小売業) |

4.2 | 1.8 | 43 |

| ⑩ | 流通・サービス就業者 | 25% | 20% | 80 |

| ⑪ | 外国人比率 | 1.6% | 8.2% | 513 |

ドイツの賃金は日本を100として147と高いので、ドイツは物流機械化の要請が強いものと思う。

「言葉の解説」

*ボランタリーチェーン

多数の独立した小売事業者が連携・組織化し、商標使用・仕入れ・物流などを共同化し、これを行う形態のことを指す。これにより、仕入先との取引が大口化され、仕入れ単価の引き下げが期待できる。

組織形態としては以下のようになっている。

・ 小売店主宰(コーペラティブ・チェーン)…水平的統合とも言われる。共同で本部組織を設け、仕入れ・在庫管理・情報管理を行う。

・ 卸会社主宰…垂直的統合とも言われる。POSシステムを導入し、商品情報や販売戦略を卸業者からリテールサポートとして提供される。これにより、フランチャイズと同等のシステムを構築することができる。最近は単一資本のレギュラーチェーン化している。

*相体的貧困率

国民の経済格差を表す指標で、「年収が全国民の年収の中央値の半分に満たない国民の割合」の事。絶対的貧困率と違い数学的な指標なので主観が入りにくい。しかし絶対的貧困率と異なり国によって「貧困」のレベルが大きく異ってしまうという特徴を持つ。この為裕福な国Aにすむ人が相対的貧困率の意味で「貧困」であっても、貧しい国Bにすむ人々よりもずっと豊かな暮らしをしている、という事もありうる。よって相対的貧困率は「貧困率」という名前であるが、貧困を表す指標ととらえるよりも国民の経済格差を表す指標ととらえたほうが正しい。(世界一格差の少ないのはデンマークなど北欧諸国)

2005年、日本の相対的貧困率はメキシコ、米国、トルコ、アイルランドに次ぐ第5位だったが、2006年ついに”堂々たる世界2位”の格差社会になったというわけだ。

かつては1億総中流社会といわれた日本が2位になったことについて、OECDは危険な状況であると強く警鐘を鳴らしている。 (アメリカ13.7 日本13.5 ドイツ8.0)

*W/R比率

流通の多段階性のレベル把握のための指標。商業統計を用いた分析に出てくることが多い。流通迂回比率ということもある。一般に日本の流通構造は多段階であることが問題視されており、国際比較等で用いられることが多い指標である。

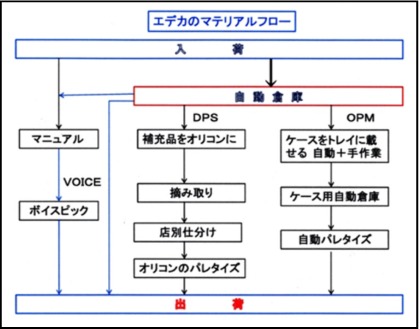

(3)オペレーションフロー

3.荷受け

物流センターはカタカナのコの字型で、入・出荷ドアが向かい合っている。商品はグロサリー(ドライ食品)が16,000アイテム、生鮮食品が2,500アイテムである。入荷はトレーラトラックであるが出荷はフルトレーラー(ダブルス)である。

納入商品の荷姿は大部分フルパレットである。電動パレットローダーでトラックから下ろし、入庫コンベヤに載せる。パレタイズ貨物の3辺をチェックし、荷札のバーコードをスキャンして、自動倉庫に格納する。ヨーロッパはパレットプールレンタルが発達している。トランプのババ抜きのようにジョーカー(悪いパレット)を受けた場合、受けたDCで新品に取り換えるか、修理する義務がある。入荷の時にパレットをチェックし、パレットを交換する。不良パレットの荷受ラインが特別にあり、このラインにパレット自動交換機がある。パレットに問題がある時はパレットを交換して自動倉庫に格納する。

パレット交換機

4.ピッキング

ピッキングには次の種類がある。

① DPS (Dynamic Picking System)

② OPM(Order Picking Machine)

③ マニュアル:ボイスピッキング(Vocollect)

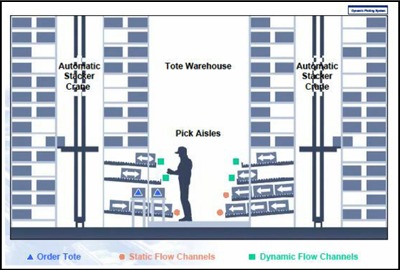

4-1.DPS(Dynamic Picking System)

DPSは日本ではDigital Picking System,アメリカではPick to Lightと呼んでいる。ドイツではDynamic Picking Systemと呼んでいる。1977年、アメリカのラピスタン社で開発し、日本のトーヨーカネツが1979年に日本に移入し、サンリオと埼玉市民生協に納入した。特に生協の共同購入では大きな効果を上げ日本中の生協などに普及した。1人時のピッキングは450ピースと記憶している。

その後、卸売業に普及し、物流現場では重要なピッキング装置になっている。スロット(間口)数は1,500、ピッキングラックの後ろには補充用のミニロードがある。ラインを10人で分担、リレー式、Aグループはピッキングし易い高さの棚に置く。B,Cグループは下の段、ピッキングのコンテナ搬送コンベヤは段と段の間に置かれている。DPSのデザインは日本でもよく見られるが、新しいだけに完成度は高い。

DPS

・工程

① パレット自動倉庫から出庫。

② 段ボールからプラコンにリパック(荷姿変換)し自動倉庫(6万個)に格納する。

③ ピッキング用空コンテナを自動倉庫からDPSに供給。

④ 1人の担当するピッキングゾーンの中間にコンテナへの商品投入口がある。

⑤ ピッキングの終了したコンテナはミニロード(バケット自動倉庫)に収容する。

⑥ 自動倉庫から店別にコンテナを出庫。

⑦ ロールボックスに手積みしてトラックへ。

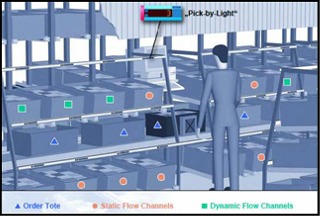

4-2.OPM(Order Picking Machinery)

この自動ピッキングシステムの特徴は形状が様々な商品のパレタイズにある。1990年代にICAが自動ピッキングシステムをスイスのSwiss Logから導入した。両者の大きな違いは、ICAがパレットからのピッキングであるのに対し、エデカはミニロード(ケース自動倉庫)を使っていることである。

ケース自動倉庫の保管能力は40万ケース、2.5日で回転する。計算上は1日16万個の出庫になる。

・工程(左から右へ)

| ① | 自動倉庫からデパレタイザへ。 |

| ② | Layer Picking(面取り)し、1個1個コンベヤに送り出す。 |

| ③ | 商品のケースをプラスチックの特殊なトレイに自動で載せる。 |

| ④ | トレイに載せたケース(カートン)を自動倉庫に格納する。 |

| ⑤ | コンピュータは予めパレタイズの順序を計算。 |

| ⑥ | ケース自動倉庫からピッキング順序に従って、自動で取り出し、パレタイズ機に運ぶ。 |

| ⑦ | 積み込み位置に水平移動し、押し込み板で前に押して積み込む。 |

| ⑧ | 積み込みはロールボックス(かご車)の場合もある。トラブル処理の要員が何人かいるが、ほぼ完全に近い無人化である。特に形状の様々なケースを積み上げるコンピューター処理はすごい。ICAの場合は5年くらいで放棄したが、エデカの自動ピッキングシステムは継続するだろう。 |

音声でコンピューターと交信し、人間の言葉でやり取りして作業を進行する方式が欧米では盛んになっている。センター内の荷受け、検査、格納、ピッキング、棚卸、出荷などに使える。現在使っている現場は冷凍食品が一番多い。次いでフォークリフトで扱うような家具など、粗大、重量品である。日本では船橋の日雑問屋、カンダビジネスサポート、三郷の西友、IHI建機が導入している。

西友の三郷物流センターでは冷凍食品のマニュアルピッキングに使っている。九州のコスモス薬品は店の棚卸に使っている。

ボイスピッキング

メーカーはアメリカのVocollect社とインターメック社である。VocollectはUnysisと提携し、インターメックのサイボグ501はC-Netと提携している。日本で販売された件数は未だ4件である。倉庫、工場、店舗など、従来のハンディターミナルの代わりに最適である。

入出荷作業、在庫移動、棚卸、受発注作業、自動機器への指示など従来のハンディ端末で作業を行っている現場に最適である。Vocollect社製の場合は、低温度やラフな取扱いに工夫があり、冷凍・冷蔵倉庫などにも利用できる。

日雑センター等のように伝票の行数が多い、多品種少量のバラバラにピッキングに適している。特徴はハンドフリー(手に何も持たない)で、目も使わない(アイズフリー)である。指示を耳で聞き現場に移動。目は探すことに集中するという人間工学に裏づけされた無駄のない動きで最大限の作業効率を上げることができる。

また、重い商品を扱う現場にも向いている。飲料等のようにバラならば重くないが、ケースになると重く、両手で作業を行う必要のある現場には最適である。両手が常にフリーな状態で作業ができる。

今回の欧州物流視察ではベルギーのNIKEが入荷品の格納(補充)に使用していたがここもハンディターミナル併用だが、従業員の評判は良かった。

(1)ボイスシステム導入の手順

| ① | ボイスシステムに適した作業を見極める。 |

| ② | 作業工程を詳細に調査する。 |

| ③ | 作業者とボイスシステムで使う用語を決める。 |

| ④ | 使用語の数は少なく、短いこと。 |

| ⑤ | 紛らわしい発音の言葉は避ける。小山(OYAMA)と富山(TOYAMA)の様に、母音が同じ順番で同じ数の言葉は避ける。 |

(2)個人別音声の登録

| ① | 最初に使用する用語をボイスシステムに登録する。1語を4回発音する。50語で約30分、しかし1回の登録で長く使える。用語をボイスシステムが理解しなくなった時は、その言葉だけを再登録する。 |

ヘッドフォンとマイク |

| ② | 地域による訛りはあまり問題ない。 | |

| ③ | 風邪を引いて声が変わった時は他の仕事に変えた方が良い。 | |

| ④ | ヘッドフォンとマイクを使うが現場の雑音はあまり影響しない。 |

(3)ボイス端末でできること

| ① | ボイスシステムにいろいろな要求ができる。 |

| ② | 言葉を早くさせる時は”ハヤク”、遅くするときは”遅く”と言葉でいえば通じる。 |

| ③ | 言葉が聞きにくい時は”モウイチド”などと言えば良い。 |

(4)オペレーション(店別種まきの場合)

| ① | 作業の初めに作業者は自分の名前を言う。 わたしはスズキ ヨウコ です。 |

| ② | ボイスシステムが確認する。 スズキヨウコさんですね。 |

| ③ | “ハイソウデス” |

| ④ | ボイスシステムは作業IDを言う。 |

| ⑤ | 作業者は確認して、IDをオウム返しにいう。 |

| ⑥ | ボイスシステムは商品1-2-3を2番のスロットに1枚入れてください。 |

| ⑦ | 作業者はボイスシステムの指示通りに作業をして”カンリョウ”という。 |

| ⑧ | これを繰り返す。 |

| ⑨ | 最後に”オワリマシタ””ノコリナシ”などと言い次の作業に移る。 |

(5)ボイスピッキングの問題点

| ① | 日本の物流品質はppmであり、この実現にはバーコードとハンディがいる。アメリカの場合、良い方でミスⅠ/1000で、ひと桁あげただけでも効果が高い。 |

| ② | アメリカにはIKEAのような ”Pier in Port”という家具店チェーンで使っているが、1個の商品をフォークリフトで運ぶのに向いていると思う。 |

5.出荷

出荷にはフルトレーラー(ダブルス)を使っているが、後方のコンテナは前後のドアが開き、パレットローダーが後ろのコンテナを突き抜けて、前のコンテナに積む。

配送用のダブルス

以上

(C)2009 Jun Suzuki & Sakata Warehouse, Inc.