第194号VOLVO Truck CORPORATION:Tube Factory (2010年4月20日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 |

|---|

目次

Ⅰ.ボルボトラック工場見学

1.人と地球に優しい自動車メーカー

ボルボはスウェーデンの産業機器メーカーである。1924年に乗用車を開発し、以後、トラック、建設機器、船舶、宇宙産業に進出し、軍用ジェットエンジンを製造するコングロマリットであるが、1世紀を経ぬ間に栄枯盛衰、有為転変を体験している。乗用車部門は1999年、フォード社に売却し、ボルボ・カーズとなり、逆に、トラック部門は日本の日産ジーゼルとフランスのルノートラックを買収し、自動車部門は商用車部門に特化している。

ボルボは早くから企業の社会的責任を認識し、その責任を果たす努力をしている。乗用車では早くから安全性に重点を置いた設計をし、世界一安全なファミリーカーとして高い評価を得たことがある。トラックでは日本がCO2排出減少に重点を置いた環境保護政策を取っている時に、ボルボは「微粒子PM」を公害の原因として、ディーゼルエンジンを開発していた。

日本の自動車メーカーが生産性重視のフォード生産方式を取っていた1970年、ボルボトラックは流れ作業をやめ、グループ生産方式に変換している。

トラックによる事故防止にも熱心で、事故が発生すると警察と連携して現場に行き、調査分析し、事故防止に貢献している。また、労務管理でも社員非社員および男女の差別は日本より小さい。

ボルボトラックの本社はスウェーデン第二の都市イエテボリ(Gothenburg)にある。創業は1927年、事業はトラック、バス、建設機械、船舶用エンジン、航空宇宙機器である。従業員10万人主要生産車種F10型、P12型、F16型、札10型、札12型、単車(普直トラック)60%、トラクター40%。生産は年間8,000台(ボルボ全体では55,000台)輸出比率80%、内、北米約30%、重量トラックではベンツに次いで世界第2位である。組み立てラインは通常タイプ・特車ラインの2ラインであるが2007年夏は1ラインのみであった。ボルボ社は6トン以上のディーゼルトラックを生産しているが得意な分野は重量トラックで、最大44トンのトラックを生産している。近い将来には60トントラックの生産を開始すると言うことである。乗用車は1999年にフォードに売却し、フォードはリーマンショック不況でボルボカーズを中国に売却する交渉を進めている。

日本国内では、100%出資子会社の日本ボルボ株式会社が、ボルボ・トラックス、ボルボ建設機械、ボルボ・ペンタ、各事業部の展開を行っている。また、日産ディーゼル工業を完全子会社として傘下に収めた。

2.受注生産のボルボトラック・チューベ工場

リーマンショックはスウェーデンにもおよび、工場は1シフト、1ラインの稼働で閑散としていた。停止したラインは景気回復を期待して整備していた。

(1)概要

| ① | 人員 :現場 143人,ホワイトカラー 200人 計343人 |

| ② | 生産数:38台/日 |

| ③ | 倉庫 :マニュアル運転機械化高層ラック倉庫1万3千パレット、1978年製の中古を紙製品メーカーから倉庫ごと買い取り |

| ④ | 搬送機:組み立て用オートキャリア50台を1978年に導入 |

| ⑤ | シフト:現在は1シフト、1ライン |

(2)生産方式

ボルボ杜の生産方式はすべて受注生産方式である。ユーザーからの受注に従い生産計画を立てる。すべての部品補給をJITで行うとのことである。組立工場の部品補給はカンバン方式であり、在庫は1日分である。工場内には水と緑のオアシスがあり、池には鯉が泳いでいる。

(3)主要部品の補給

| ① | キャブはウメオ工場で生産し、400の部品を取り付け、塗装を施し、シャワーテストを行い、加温してから工場内に搬入する。加温するのは寒冷地スウェーデンでは工場内と外気の温度差が大きく、工場内でのキャブの結露を防ぐためと工場内の気温低下を防ぐためである。キャブはフォークリフトで運搬できる特殊パレットに乗せられている。 |

| ② | シャーシ・フレームはトレラング工場で塗装をし、ここに搬入される。 |

| ③ | エンジン・トランスミッション等パワーユニットはジョルガ工場でユニットとして完成し、ベンチテスト(性能試験)を終えてここに搬入される。 |

| ④ | 工場内には機械化高層自動倉庫とミニスタッカーがある。ミニスタッカーは人間がクレーンに乗り、ピッキングする方式で、搭乗室には電子秤があり、数量検査をしている。この作業には高齢者が当てられていた。元紙製品の工場を倉庫として利用している。 |

(4)総組立ラインについて

| ① | キャブのサブアッセンブリ一工程 ウメオ工場より搬入されたキャブをオートキャリアーに載せてラインに入り、サンルーフ、シート、インスッルメントパネル等の取り付け加工を行う。 タクトタイム(1工程の時間)は12分、1時間5台になる。同じ人が同じ車を最初から最後まで組み立てる。 フレームは上下逆さにしてオートキャリアーに載せる。 シャーシーには納入先、日時、の工程表(カンバン)がつけられている。 自動車の生産方式は約百年前にアメリカのフォードが考案した”流れ生産方式”が主流だが、ボルボは1970年にこれを中止し、グループ(チーム)生産に変えた。 |

| ② | パワーユニットのサブアッセンプリ一工程 重量トラックのエンジンは大きく重い。この移動は昨年まではホーバークラフトの様なもので、台車にはエヤーホースの取り付け口があり、台座の下には空気の排気穴が沢山ある。圧搾空気のホースを台座の吸入口に接続し、空気を注入すると台座と床面に空気の層ができて、ほんの少し台座が床から浮き上がり、人間の力で移動する方式であったが、今はAGV台車方式に変わっている。 |

| ③ | フレームのアッセンブリ一工程 大型トラックの大きく、重いフレームは2台の台車に乗せて移動する。前の台車は電動モーターによる駆動式で、後ろの台車はフリーである。 |

| ④ | 人間尊重の組立方式 「働く人が自分の仕車に意味を見出し、自分を発展させることの出来るシステム」としてフォード以来自動車生産の最も能率的とされたコンペヤ生産を1970年にやめ、今日のグループ生産方式を採用した。 作業者はチームを組み、餌に群がる蟻のように車体に部品を組みつけていく。組立ラインは大きく五つのグループに編成し、これをいくつかのチームに分け、各々が責任を持って仕事をするシステムである。1チームは10~15人で受け持ちの部分を完成させる。 これはスウェーデンの高福祉社会の反作用である勤労意欲の減退や求人難への対応として考えられたものと思う。ボルボ社のヒューマンファクトリー建設を執擁に迫る姿勢は敬服すべきである。女性は10%である。 |

(5)検査

組立の完了した車体は2人で1時間をかけて検査した後、別棟の検査場で走行、ブレーキ等の運転検査が自動的に行われる。

Ⅱ.環境保護セミナー

ボルボ社の日本法人ボルボジャパンの支援により、トラック輸送と環境問題の講義を受けた。

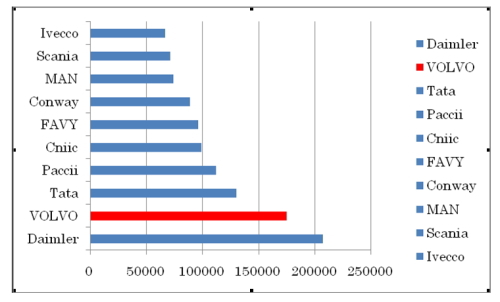

1.ヨーロッパ大型トラック市場 2007

|

2.強まる環境保護の規制

| (1) | 排出権取引(大気汚染物質などを排出する権利の売買) |

| (2) | Euro1からEuro6への引き上げ(ディーゼルエンジンに含まれる硫黄分の量の基準) ディーゼル燃料の質を暫定的に改善することが大気浄化に効果的であるが、石油精製所にとって、最も望ましく、対費用効果が高いのは、段階的に徐々に基準を下げていくよりも、一気に望ましい最低レベルの硫黄分にまで引き下げることである。 EURO2基準は最高で500ppmの硫黄分のディーゼルを要求しているが、EURO3基準では350ppm、EURO4やそれ以上の先進規制では、最高50ppmに達している。 EURO2のディーゼル燃料規制の導入にあたっては、既存のディーゼル車に酸化触媒を装着することを是非考慮しなければならない。しかし、もしEURO4燃料が導入されるのなら、PM(浮遊微粒子)を大幅に削減するために、ディーゼルPMフィルターの後付けをするべきである。 |

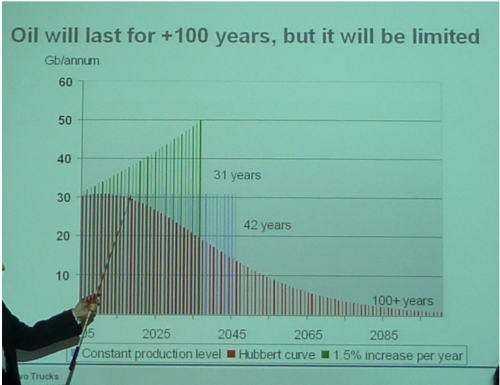

3.オイルは百年で尽きる。節約すべきである。

最初に動画が映された。1秒間に200トンの量で氷河が融け落ちる光景は凄まじく、環境問題の深刻さがわが身に及ぶことを認識させられた。また、石化燃料はあと百年で枯渇することを知らされた。かって、東京都の石原都知事が黒い液体の入ったペット瓶を振りかざしたパフォーマンスは石原知事一流の演技かと思ったが、30年経って、環境保護の重要性をスウェーデンのイエテボリで再認識させられた。

|

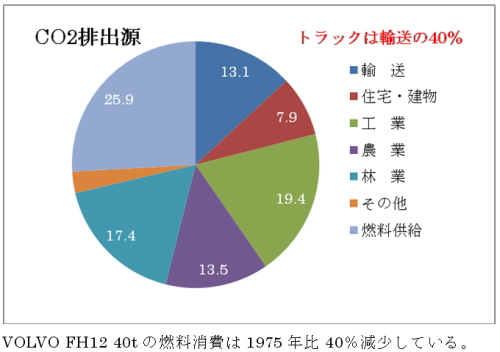

4.トラックのCo2は全排出量の7%

|

5.燃料消費の監視

燃料消費を減少させるには次の対策が必要である。

- 効率化

- 運転手教育

- 燃料管理

- 定期点検

- モーダルシフト

ボルボでは輸送業者に省燃費コンサルタントを派遣してドライバー、管理者の教育を実施している。同じスウェーデンの家具小売業IKEAはIKEA Railという会社を設立しモーダルシフトを推進している。また、鉄道の電力を風力電力で賄う鉄道会社もある。

Ⅲ.トラックの事故防止セミナー

1.ボルボ事故調査チーム

ボルボには事故調査部があり、事故が発生すると警察からボルボに連絡が入る。調査チームは直ちに出動し、現地で調査し、ボルボ側に瑕疵はないか、車両の改善で事故を防止できないか研究する。3.5t以上の大型トラックの死亡事故の原因の20~30%は安全規定を守っていない。相手車両の責任は55~65%で、トラック側の責任は10~15%である。

ヨーロッパでは年間9,000人が死亡し、30万人が怪我を負っている。日本では1990年1万1千人であったが、2009年は5千人を割った。しかし、警察と厚労省の統計には1.5倍の乖離がる。

ボルボは人の犯しやすい事故を回避するシステムに次のものをあげています。

(1) LCS: 車線変更サポート

(2) ESP: 電子的運転サポート

(3) ACC: 運転補助装置

(4) LKS: 車線を守るサポート

(5) DAS: 警告システム

(6) 飲酒運転防止システム

運転事故の30%は天候や道路など環境が原因であるが。その原因をさらに追及すると人間が原因である事故は90%である。その内容は「注意していない」「疲労」「判断ミス」でスピードの出しすぎである。車両が原因と思われる事故は10%で、前方不注意、運転未熟、渋滞である。

2.車線変更サポート(LCS)

ドライバーは次のことに注意すべきである。

(1) 車線変更に注意しよう。

(2) 客に注意して死角のできたタクシーに気をつけましょう。

(3) 乗り物がトラックの横にあるかどうか気をつけましょう。

しかし、人の犯しやすい不注意をITでカバーしなければならない。ボルボでは事故防止システムを開発している。

3.前進サポートシステム

適応型の運転制御.ACC

- ドライバーが交通の流れに続いて、安全距離を維持するのを助けます。

- ドライバーは次にシステムがスロットルの自動を通してこの時間ギャップを保つ前の乗り物とトラックのブレーキ系に時間ギャップを選択します。

- ギャップモニターは、非常に高度なレーダーセンサを使用することによって、実行されます。また、ACCがあるトラックはForward Collision Warning(前方監視)機能を備えています。

4.居眠り運転

単独事故の10~20%は居眠り運転である。典型的な単独事故の場合、ドライバーは、眠りそうになった時、センサーが探知し、ドライバーに知らせ、居眠りを防止しまします。

5.車線維持(LKS)とドライバーのサポートシステム(DAS)

| (1) | ターン・インジケータが使用されているなら、このLKSカメラは、車線でトラックの位置をモニターして、路面表示が横線を引いたNoの信号であればドライバーに警告します。 |

| (2) | DASは田舎道か高速道路かを登録して、Lane Keeping Supportで蛇行運転などを防止する。これにより眠気に依る事故を減少させます。 |

| (3) | 飲酒による事故防止と併用できます。 |

6.まとめ

| (1) | 事故調査は継続することが重要である。 |

| (2) | トラック事故の原因の90%が”人”にあることからサポートシステムが重要である。 |

| (3) | VOLVOの各種サポートシステムはいろいろな事故からドライバーを守ります。 ①LCS: 車線変更サポート ②ESP: 電子的運転サポート ③ACC: 運転補助装置 ④LKS: 車線を守るサポート ⑤DAS: 警告システム ⑥飲酒運転防止システム |

| (4) | 節約:ヨーロッパの削減の試算 ①年間20万台のトラックと運転手の削減 ②年間260億Kmの走行距離の削減 ③年間1,300万トンのCo2削減(5.5%) |

| (5) | 「全ての事故は防止できる。」 |

生産ラインも含めてボルボトラックは「人と地球に優しい」企業である。

以上

(C)2010 Jun Suzuki & Sakata Warehouse, Inc.