第184号ICA スウェーデン:ボランタリーチェーンのスーパー(2009年11月17日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 |

|---|

目次

- Ⅰ.時代に合わせて変身するスウェーデン流通業

1.ICAの実態 - 2.ICA(小売業主宰協同卸売組織:イーカ)の組織

- 3.これがICAだ

- Ⅱ. スウェーデンの物流

1.物流先進国スウェーデン - 2.ICA Helsinborg DC 概要

- 3.オペレーション

- 4.ドライのピッキングシステム

- 5.荷受

- Ⅲ.まとめ

Ⅰ.時代に合わせて変身するスウェーデン流通業

1.ICAの実態

| ICA(イーカ)は卸・小売を併業するスウェーデンの流通業界の中で現在も大きな勢力を維持している二大小売業グループのひとつである。 ICAに対するは消費生活協同組合連合会KF(コーエフ)である。 |

|

双方共、組織結成から100周年を超えている。この二つの小売グループは、その組織発足の当初から激しい競争を繰り返しながらも共に成長を続け、1998年の時点では双方併せて、スウェーデン国内における小売業年間売上高をベースとした場合に全体の36.8%、食料品小売業の分野では54.3%に達するマーケットシェアを誇る大組織に発展している。

また、これらのグループは、例えばイーカが国内2,000余の中小独立小売商の所有になる協同卸売組織(小売業主宰ボランタリー・チェーン)であるのに対し、KFは240万人の消費者を組合員として擁する全国82の地域単位消費生活協同組合の連合体であるという意味において、利潤追求のみを組織の目標としていない小売事業グループが、国内経済の一分野で長く主要な地位を占めているというスウェーデン独自の特色を示している。

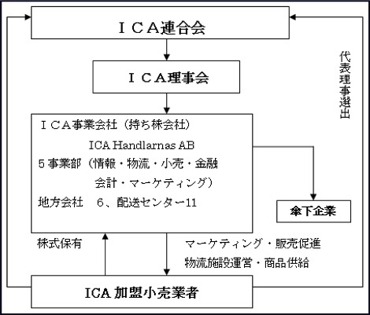

さらに、ICAとKFは、競争激化の過程で効率化と競争力の強化を目指し、それぞれに急速かつ大胆な組織改革を断行してきているが、このような傾向は近年、これら二大小売業グループの本来の存立目的をも揺るがしかねないほどに強まりつつある。つまり、ICAの場合には、発足当初、国内三大消費地に時を同じくして設立された地方(協同)卸売会社を基本とする地域分権型の組織から、持ち株会社である事業株式会社が各種事業部を統括し、中小独立小売商によって組織される加盟小売業者連合会がこの事業株式会社の株主として実質的に組織全体を所有するという機能分担型の組織へと、主としてその所有構造を変化させてきた。こうした所有構造の変化に伴い、ICAは今日、組織全体の効率の向上と競争力の強化が達成され、スウェーデン国内におけるその地位がさらに高まると共に、折りからの国際化の傾向もあって、隣国ノルウェイの大規模小売業グループとの事業協同や株式の保有等を通して、デンマーク、ノルウェー、フィンランド、ラトヴィアに至るまでの地域をマーケットとする北欧地域最大の小売業グループにまで成長している。

これに対し、組合員としての消費者のための生活必需品共同購入事業と消費者(組合員及び従業員)への教育の普及という組織目標の達成を期して19世紀末に結成されたKFは、20世紀初頭には卸売業と製造業部門に相次いで進出し、複合企業体としての性格を強めつつ成長してきた。しかしながら、1980年代に入って、主要な競合グループICAの成長、KFの組織自体の肥大化、小売業部門における消費者嗜好の多様化・高度化等の様々な要因から、KFは1980年代の後半から1990年代の前半にかけて、自組織の再生を目指す大規模な組織改革を実施し、具体的には製造業部門の完全な売却と卸売業部門の縮小によって、従来の複合企業から強力な小売業グループへの脱皮を図りつつある。準公共的企業から私的なスーパーマーケットチェーンに変身し、生き残りに成功したと思う。

2.ICA(小売業主宰協同卸売組織:イーカ)の組織

ICA発足の嚆矢は、1917年に、商品購入の簡素化とコストの削減、及び独立小売商の協同出資金活用による傘下企業・諸設備の所有という目的のもと、Vsteras に地方卸売会社ICA Hakon が結成された事に始まる。その後、1922年には首都ストックホルム周辺地域に同様の組織ICA ESSVEが、さらに1938年には、G0thenburug(ゴーセンバーグ)にICA Eolが結成され、1941年にこれら地方卸売会社3社からなるICA連合会が結成され、異なる3種の小売業主宰協同卸売組織の複合体から構成される地域的、分権的組織構造を有する全国組織となった。

やがてICAの組織構造は、1990年の組織構造改革計画「ICA90」を契機として、組織全体の持株会社(ICA Handlarnas AB)の傘下に卸売会社と小売事業会社という二社を配した機能分担型組織へと変化し、1995年に至って、卸売会社と小売事業会社の機能が持株会社の組織内に組み入れられ、持株会社の組織内での権限がさらに強化されることとなった。

つまり、ICAの組織は、主としてKFをはじめとする主要な大規模組織との卸小売業分野での過酷な競争の結果として、自組織の機能集中化を通じて、全国規模の単一の大規模小売業へとその構造を次第に変化させていったわけであるが、ここで注目すべきは、こうした一連の組織構造の変化があったにもかかわらず、ICA組織の基本原則である加盟小売業者による組織の所有と、組織経営への強い影響力の行使という二点が確実に守られていたということである。

国際化戦略の次のステップとして、ICAは1998年から1999年にかけて、ノルウェーに本拠を置き、デンマーク・ノルウェー・スウェーデンの北欧三カ国で約1,500のガソリンスタンドを所有しているStatoil Detaljihandel ASの株式の50%を取得し、同社との共同経営により、ガソリンスタンド併設のコンビニエンス・ストアの展開に着手し、結果として、ICAは、先の北欧三カ国及びラトヴィア等北欧周辺地域を市場とし、店舗数4,600を擁する同地域最大の小売業グループとなった。

3.これがICAだ ”This is ICA”

(1)株主は小売店主

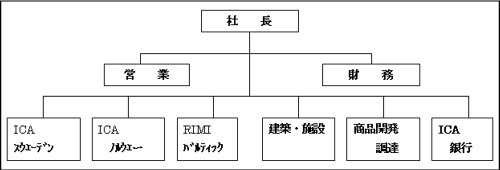

ICAグループは、それ自身、およびスウェーデン、ノルウェーおよびバルト海の国々の小売り業者に所有された約2,250店と共に、北欧人の地域の主要な小売り会社のうちの一つである。グループはバルト海のICAスベリイ、ICAノルウェ―、およびRimiバルチック(会社名)を含んでいる。ICAは、さらにICA Banken(銀行)を持ち、スウェーデンの顧客に金融サービスを提供している。

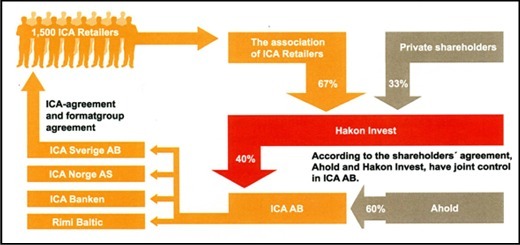

ICA ABは、Hakonによって40パーセント所有されている。残りの60%はオランダの流通業ロイヤル・アホールドN.V.が所有している。株主協定によって、ロイヤル・アホールドとHakonはICA AB(ABは株式会社のこと)を共同で経営する。ロイヤル・アホールドはアムステルダムで証券取引所に上場するオランダの小売りグループである。スウェーデンのICA参加小売り業者のための会員会社にICA-handlarnas Forbundがあり、この会社の株はICA ABによって67パーセント所有されている。残りの33パーセントは、個人株主によって所有されている。

(2)業績

| 年 度 | 2007 | 2006 |

| 売上高 (スウェーデンクローネ 1SK=15円) |

823億SK 1兆2,345億円 |

674億SK 1兆110億円 |

| 営業利益 | 390億円 | 344億円 |

| 営業利益率 | 3.2% | 3.4% |

| 純利益 | 342億円 | 307億円 |

| 従業員 | 20,081人 | 11,690人 |

(3)ICAの組織図

|

|

Ⅱ. スウェーデンの物流

1.物流先進国スウェーデン

今から40年前、日本は物流の黎明期で政府は物流のミッションをアメリカに派遣していた。しかし、日本はヨーロッパの物流についてほとんど情報を持っておらずスゥエーデンは北欧の小国として眼中になかった。その時、既に、スゥエーデンの物流は世界の最先端を行っていた。物流のシステム、ソフト、ハードにおいて、イギリス、ドイツ、オランダ、スウェーデンは半世紀前から物流先進国であった。

私が初めてヨーロッパの物流視察に行ったのは1973年のことである。その時、生協のKFでは自動倉庫のスタッカークレーンに人が乗り、庫内でピースピッキングをしていた。しかも作業者は座ったままでピッキングをしていた。スウェーデンの物流センターでは日本人が初めて目にするものが多くあり、理解できないことも多かった。酒の卸のV&Sでは人が座ったままで、指先で重い酒のカートンをピッキングしていた。そのピッキングした酒のカートンをマニュピレーターでパレタイズし、更にトレーラーに自動積み込みしていたのには驚かされた。スウェーデンの物流の特徴は「人と地球に優しい物流」である。マニュアルでパレットからカートンをピッキングする時、ピッキングしてカートンが少なくなると、人は背を屈め、姿勢が不自然になる。するとパレがリフトで上にあがり、人の作業姿勢を楽にする。手先で机の上で作業する場合、机もイスも自分に合わせて高さが調整できる。

ICAでは1980年頃Pick to conveyor を導入していた。そして1990年には自動倉庫内でのロボットピッキングを導入している。しかもピッキングしたカートンをロールボックスに自動で積むのである。1985年、日雑卸のDAGABでは自動倉庫と自動仕分機を組み合わせた高度に自動化したケースピッキングシステムを持ち、更に日本では食品卸の菱食で有名になったRDC、FDCを実施していた。

|

|

2.ICA Helsinborg DC 概要

(1)施設概要

| ①運用開始 | 2006年10月20日 |

| ②建物規模 | 6,500㎡(約2万坪) 400×168m×27.6mH |

| ③稼働時間 | 365日 24時間 |

| ④従業員 | 850人 当日600人弱 女性23% 平均年齢25歳 |

| ⑤物流機器 | パレット自動倉庫・ケース自動倉庫2セット・マニュアルパレタイザー |

| ⑥年 商 | 1兆1千億円 |

| ⑦投資金額 | 100億円 内マテハン 日本メーカー分50億円 |

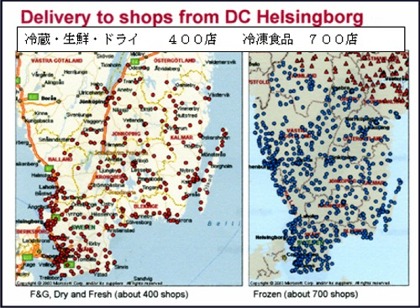

| ⑧取扱店舗 | ドライ400店 低温700店 |

| ⑨納入車両 | 300台 納入車両管理システムあり |

| ⑩取扱商品 | 生鮮・青果・日雑・食品・飲料 |

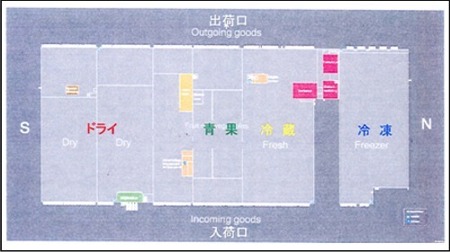

(2)レイアウト

(3)商品別マテハン

(4)Helsingborg のカバーエリア

(5)配送の基本

①輸送距離は再短に

②積載効率の向上

③バックホール(帰り車)

*積載効率向上のため、ダブルデッキのトレーラーを開発中。このタイプの車両は1990年代にイギリスのコンビニで導入していた。

3.オペレーション

イーカでは写真撮影は禁止であった。これは、メーカーの要請だと後からリークされた。また、ガイドは女性の広報担当だったために、物流については十分な知識がないか、メーカーの要請を忠実に守っていたのか、正しい情報が得られなかった。

しかし、私は2回訪問したので見た目は確かである。従って、現場写真はイメージであることをご承知ください。

イーカのマテハンのメインサプライヤーは日本のダイフクである。ダイフクはICAヘルシンボリDC建設の4~5年前にデンマークのNETTO社に物流しシステムを納入している。ほぼ類似のシステムと思ったが実際は全然違っていた。素晴らしいシステムだが、物流機器としては既存の機器であり、そのシステムは北欧では過去に見たものだった。左の模型を見ればわかる通り、NETTOに有った自動仕分機がない。

ICAの新しいDC建設の背景

新DC建設の背景は経営効率の向上とスウェーデンの南部地域での生鮮食品の供給を改善するためである。生食品は、店への頻繁な配送を必要とする。また、大量の商品を迅速にかつ安く店に供給することが必要である。

また、DCの集約により輸送効率を上げることが可能である。ICAの新物流センターのプロジェクト・チームは新しいテクノロジーやアイデアを発見するために、スウェーデン、ノルウェー、バルティック地区、およびデンマークで調査した。加えて、マテハンメーカーも調査に協力した。ヘルシングボリDCはICAの唯一の食品フルライン総合物流センターである。建築費は6億SK、約100億円、マテハンには4億SK(68億円)を物流自動化のために投資した。合計170億円の投資である。敷地は175,000㎡、建築面積67,200平米(400×168m)である。着工は2005年5月4日である。

冷凍倉庫は、-27℃のである。商品の荷受、格納、補充は自動的に行われる。しかし、ピッキングはすべて手動である。庫内の温度は商品ごとに分かれている。比較的暖かい温度に適した商品の庫内温度は+2度~4度である。また、バナナはそれより高い温度である。冷凍倉庫には19,000パレットが保管できる。高さは15m。クレーンは9台である。冷凍装置には約1,200アイテムの商品がある。2008年の夏の終わりに自動ピッキングシステムが稼働する予定である。生鮮食品の保管温度は+2℃から12℃である。生鮮食品の倉庫には約12,000のパレットが保管できる。

果物と野菜はマニュアルピッキングである。青果物は冬の寒さで凍らないように保温コンテナーを使う。バナナ用の特別の倉庫は、+12°Cで保管されている。また、庫内でバナナの熟成をしている。物流を担当するICAスウェーデン・ロジスティクスは、ISO 14001を取得している。ICAはその環境影響を減少させることについて持続可能な活動をしている。従業員はみな一般的な環境教育を受けている。また、ICAの内の常勤者は、2時間の環境問題の講義を受けることになっている。リサイクルにも熱心に取り組んでおり、廃棄物は97%を再利用している。

4.ドライのピッキングシステム

NETTOで使っていた自動仕分機に代わるシステムとして”ケース自動倉庫”が採用された。しかし、このシステムには2社の競合する機器メーカーが納入していた。(写真はイメージ)

|

|

(1)機器構成

① パレット自動倉庫

② ケース自動倉庫

③ フェースピッキング

④ ケースの整列装置

⑤ 半自動パレタイザー(ローディングステーション)

(2)工程

| ① | 出荷計画により、ケースの重さ、体積のデーターからピッキング計画を作る。 |

| ② | パレットで入荷した商品はパレット自動倉庫に格納する。 |

| ③ | パレット自動倉庫からのパレット単位で出庫。 |

| ④ | フェースピッキングして、1列づつ切り出し、コンベヤでケース自動倉庫に運ぶ。 |

| ⑤ | パレタイズ装置は11台(?)あり、1台に3本の滞留コンベヤがある。 |

| ⑥ | ケース自動倉庫から商品はパレットに積みやすい順序で、出庫され滞留コンベヤに運ばれる。作業者の積み込みのポジションには作業指示のランプのついたコントロールタワーがある。 |

| ⑦ | 積みつけステーションには積みつけパターンがモニターに表示されている。 |

| ⑧ | 作業者はモニターをみてパレタイズする。一段を積み終えると、作業者は一つのボタンを押す。 |

| ⑨ | パレットは積んだ荷物の高さだけ下に沈む。作業者はいつも正しい姿勢で作業ができる。 |

| ⑩ | 積みつけが終わるとランプとブザーで1パレットの積み込み終了を知らせる。 |

| ⑪ | 次の滞留コンベヤに切り替わる。次のパレタイズのために新しいパレットが用意される。 |

| ⑫ | パレタイズされたパレットはラッピングされ、搬送車で出荷場に運び出される。 |

|

|

(3)他社との違い

| ① | EDEKA ドイツのスーパーEDEKAはパレタイズの完全自動化をしている。 ケース自動倉庫にトレイを使っている。 自動仕分機を使わずに自動倉庫を使っている点はICAと共通である。 |

| ② | NETTO デンマークのNETTOは自動仕分機で店別に仕分けしている。 積み込は自動仕分機のシュートにICAと同じパレタイザーを設置している。 手待ち時間が発生する。 |

5.荷受

荷受けエリアのフォークリフトドライバーは、トラックから下ろした荷物を自動倉庫に格納するコンベヤにパレットを載せる。そこにはサイズチェックのセンサーがあり、パレットの3辺と重量が自動で計測される。従業員は、パレットのラベルのバーコードをスキャンし、必要ならば新しいラベルを印刷して張り替える。パレットの質も自動的にチェックされる。パレットに破損がある場合はパレットの自動交換機で新しいパレットに変える。その後、パレットは、ダイフク製のSTV(パレット搬送車)で自動倉庫に運び格納する。そこには13台のクレーンがあり26,000パレットが保管できる。

ICAは自動ピッキング、摘み取りおよび補給物のためにヘルシングボリDCで3つのオーダー・リリース・モジュールを持っている。ピッキング、補充、積みこみである。ロールボックスへの商品の積み込みは、健康な作業環境を維持するために人間工学で設計された11基のパッキング・ステーションで行われる。

店別にピッキングされたドライ食品は人手でロールボックス(駕籠車)に積むが、この作業には人間工学が応用されている。作業者は腰を曲げず、荷物は水平移動でパレットに積むようになっている。この作業のローディングステーションは11台ある。少ないようだが、日本と違って1アイテム1パレットのフルパレットの配送が多いからである。また、自動仕分け機のシュートでの積みつけと比べると手待ちが少ない。 ロールボックスが満杯になると荷札を貼って出荷場に運ぶ。

ヘルシンボリのDCではドライ食品、青果、生鮮食品を400店に配送している。冷凍食品は700店に配送している。

Ⅲ.まとめ

ICAの物流改革は長い歴史を持っており、世界をリードしてきた。今回のヘルシンボリDCも既存の機器で安全で人にやさしいシステムを作っている。ICAの物流エンジニアリングは世界の物流センターの歴史に名を留めるものである。しかし、評価の決まったエンジニアリングで冒険は少ないが日本では見られない優れたシステムだと思う。

マテハンの歴史を飾るイーカの物流エンジニアリング

① Pick to Conveyorの導入

② ピッキング用リフトと自動補充

③ かご車への自動積込み

④ 自動倉庫のロボットピッキング

⑤ 輸入用集荷センターの設置

以上

(C)2009 Jun Suzuki & Sakata Warehouse, Inc.