第189号adidas DC(2010年2月4日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 |

|---|

目次

1.会社概要

| 創 立 1949年8月 社 名 アディダス 事 業 スポーツ用品製造販売 代 表 ロベール・ルイ・ドレフュス 従業員 ADCのみ276.8人、8時間のフルタイム換算、現在174人 年 商 100億ドル |

トーマス・ラーバーセンター長 |

2.沿革

アディダス (adidas) は、世界的に有名なドイツのスポーツ用品メーカーである。

ロゴは2種類あり、三本線のロゴは主にスポーツブランドに、楓を象ったロゴは主にファッションブランドに付される。

| 1900年 | 創始者であるアドルフ・ダスラーがドイツ・ニュールンベルク近郊のヘルツォーゲンアウラッハで、靴職人の息子として誕生。 |

| 1920年 | ドイツ・ニュルンベルク近郊のヘルツォーゲンアウラッハで、兄ルドルフ・弟アドルフのダスラー兄弟が、靴製造の会社「ダスラー兄弟商会」を設立。主にルドルフが販売、アドルフが生産を担当。 |

| 1948年 | 兄弟との意見対立により「ダスラー兄弟商会」を解消。アドルフはアディダス社を設立。「アディダス」とはアドルフの愛称「アディ」と「ダスラー」をつなげたもの。なお兄ルドルフはRUDE社を設立。これが翌年、プーマ社となる。 |

| 1954年 | ベルリンワールドカップで優勝してから、サッカーに進出。 |

| 1965年 | テニスシューズ「ハイレット」を発表。これが後のスタンスミスである。 |

| 1970年 | オールレザーのバスケットシューズ「スーパースター」発表。 |

| 1970年以降 | アドルフの息子ホルスト・ダスラーが実権を握り始める。ホルストはスポーツ広告代理店ISLを電通と共同で設立し、スポーツをビジネス化した。 これによりFIFAやIOCなど国際的スポーツ組織を取り込み、スポーツ界全般においても大きな力を持つようになった。この時期、アディダスは売上高で世界一のスポーツ用品メーカーであった。 |

| 1987年 | 4月10日ホルスト・ダスラーが51歳の若さで病死。アドルフの娘たちとホルストの息子たちとの間での経営権争いもあり、アディダスの経営は迷走を始める。 |

| 1990年 | フランス人実業家ベルナール・タピが株式の過半を取得、経営権を握る。これによりダスラー家とアディダス社との資本関係はほぼ消滅した。この頃には、ナイキ、リーボックに次ぐ業界3番手に転落していた。 |

| 1993年 | 銀行団主導でフランス人実業家ロベール・ルイ・ドレフュスが経営権を握る。ドレフュスのもとでアディダスは黒字化、復活を果たした。 |

| 1995年 | フランクフルト証券取引所に上場。 |

| 1997年 | ウインタースポーツ用品メーカー、サロモンを買収。世界ナンバー2のスポーツ用品メーカー、アディダス-サロモングループになる。 |

| 2005年 | リーボック株を取得し、リーボックをグループに加える。10月25日、フィンランドのスポーツ用品メーカー、アメアスポーツコーポレーションにサロモン部門を売却。 |

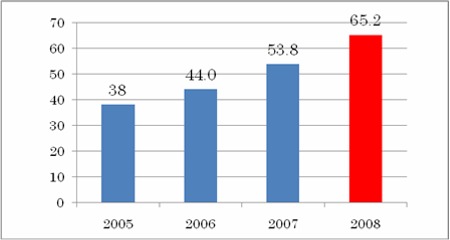

◎業 績

3.ADC(adidas Distribution Center)

(1)物流機器

①カートン自動倉庫

| ・メーカー | ドイツ・MAN Logistics |

| ・保管能力 | 36万個 |

| ・スタッカークレーン | 17台 トリプル入出庫 |

| ・最大出荷量 | 78個/分 |

②自動仕分機

| ・メーカー | ドイツ・ボイマー社製 |

| ・タイプ | クロスベルトソーター |

| ・インダクション | 6基 |

| ・設置 | 2003年 |

③シュリンク包装機

| ・用途 | 出荷梱包 |

④自動体積・重量測定器 1台

⑤ラベルプリンター 2台

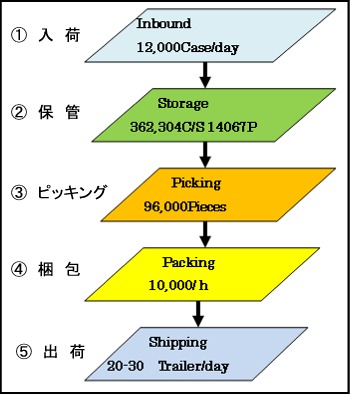

(2)物流工程と物量

4.ADCのオペレーション

(1)カスタマー

入荷の80%は中国をはじめとするアジア。20%はヨーロッパである。ヨーロッパ全体でのカスタマーは企業8千社、小売店1万2千店、ADCでは3千5百社、小売店5千店を扱っている。ウインタースポーツのシェアが大きい。

輸入品はハンブルグ、ブルーベン、プレマーハーベンの港から運ばれてくる。コンテナは年間6千個。入荷は1日1万2千個、9万5千ピース。40トンコンテナで20~30台。入荷ドアは2台、入荷はトレーラーか海上コンテナである。

納品のドライバーは荷受係に送り状を渡し、指示に従って、伸縮コンベヤに、荷札を前にして荷を下ろす。コンベヤ途中にレーザースキャナーがり、出荷側が貼った荷札のバーコードをスキャンする。納品書の内容と違いがあるとエラーラインに仕分けて、送り、マニュアルでチェックする。異常がなければ出荷側の荷札と紐つけにしたプレプリントのシリアルナンバーのバーコードを段ボールの角に貼付する。多分バーコードの読み取り確率を上げるためと思う。ピッキングミスは1万点に5点、0.05%。

箱の角に貼るバーコードラベル

(2)保管

異常がなければ段ボールのカートンは自動倉庫に運ばれ、格納される。スタッカークレーンは1度に3個を纏めて、空いている棚に格納する。フリーロケーションである。同じアイテムが同じレーンに集中しないように分散格納する。これは、スタッカークレーの故障対策である。大量品はパレットラックに保管する。

保管能力はカートンが362,304個。パレットが14,867枚である。ラックはNEDCON社製。

36万カートン格納の自動倉庫

(3)ピッキング

ピッキングはバッチピッキングである。オーダーからバッチを作り、バッチ毎にピッキングし、ボイマーの自動仕分機でオーダー別に仕分ける。靴もアパレルも同じ自動仕分機で仕分ける。ボール類はマニュアルのシングルピッキングである。1日のピッキング数は18万から22万ピースである。7月のピーク時には35万ピースになる。1月はウインタースポーツ用品の出荷が多く、7月と同じくらい忙しい。

靴のピッキングは1時間240足から300足である。ADCでは生産性より品質を重点に管理している。生産性は把握しているが、能率給はない。自動仕分機のシュート数は458分岐あるが、バッチの大きさによっては複数のバッチを同時に流す。しかし、1シュートは1オーダーに使う。梱包のミスを出さないためである。出荷の70%は自動仕分機を使っている。

(4)梱包

①靴の梱包

靴とアパレルは同じ自動仕分機だが、靴とアパレルは別のシュートで専用になっている。アパレルも靴も仕分けの前に送り状など出荷帳票がシュート下の移動作業台のプリンターで発行される。作業台のモニターに敷板にする段ボールの板紙のサイズが表示される。作業者は指定の板紙を取り、テーブルの上に置く。その板紙に沿って、靴の箱を積み上げる。

出荷伝票と足数を照合、敷き紙と同じサイズの板紙を取って、上に載せ紐をかける。

水平移動する梱包作業台

梱包の作業台には、結束機があり、これで紐をかけ、出荷荷札を張る。梱包が終わると自動仕分機の下部にあるコンベヤで送り出すが、作業台がコンベヤの高さまで沈むようになっている。ここがヨーロッパの「人に優しい物流」の見せ場である。靴の梱包はシュリンク(熱収縮)包装機で自動包装されて、出荷場に送りだされる。

②アパレルの梱包

ほぼ、靴と同じ方式だが、アパレルでは段ボール箱に詰めて、作業台の上のプリンターで発行された荷札を貼って、コンベヤで出荷口に流す。

(5)出荷

出荷は1日にトレーラーで20~30台である。出荷用の自動仕分機でルート別に仕分け伸縮コンベヤでトレーラーにバラ積みである。

出荷積み込み

5.まとめ

WMSは世界標準と言える。ここでも物流が成熟化したことが理解できる。しかし、出荷の荷物のシュリンク包装は他では見られない珍しいものだった。

以上

(C)2010 Jun Suzuki & Sakata Warehouse, Inc.