第561号 物流センターの「働き方改革」(後編) (2025年8月7日発行)

| 執筆者 | 長谷川 雅行 (一社)日本物流資格士会 顧問 |

|---|

執筆者略歴 ▼

目次

- 2.人手不足の解消策~働き方改革(1)

- (1)労働環境の改善

- (2)福利厚生の見直し

- (3)賃金水準の見直し

- 3.人手不足の解消策~働き方改革(2)

- (1)自動化・省力化機器の導入

- (2)労働生産性の向上

- おわりに

2.人手不足の解消策~働き方改革(1)

それでは、人手不足を解消するためには、どうすれば良いのだろうか。倉庫・物流センターにおいても製造業・流通業などの他産業や他の物流業と同様に、「働き方改革」を進めて行かねばならない。

厚生労働省によれば、「我が国は、『少子高齢化に伴う生産年齢人口の減少』『育児や介護との両立など、働く方のニーズの多様化』などの状況に直面して」おり、「こうした中、投資やイノベーションによる生産性向上とともに、就業機会の拡大や意欲・能力を存分に発揮できる環境を作ることが重要な課題になって」いる。「『働き方改革』は、この課題の解決のため、働く方の置かれた個々の事情に応じ、多様な働き方を選択できる社会を実現し、働く方一人ひとりがより良い将来の展望を持てるようにすることを目指して」いる

そこで、働き方改革関連法(正式には「働き方改革を推進するための関係法律の整備に関する法律」が制定され、労働基準法・労働安全衛生法・労働契約法・パートタイム労働法(以上、通称)など8つの法律が2018年に一括改定された。2019年以降、改正された8つの法律は逐次施行され、最後に施行されたのが、前述の自動車運転者等に対する「時間外労働時間の年間上限960時間」(2024年4月施行)である。

「働き方改革」は、働く人が個々の事情に応じた多様で柔軟な働き方を、自分で「選択」できるようにするための改革であり、「働き方改革」を進めない企業は、働く人から「選択」されなくなる恐れがある。

そこで、倉庫・物流センターの「働き方改革」を幾つか述べたい。なお、(1)~(3)は図表2にも掲出されているので、参照されたい。

(1)労働環境の改善

まずは、働く環境の整備・改善である。その基本は「安全・安心」にあることはいうまでもない。

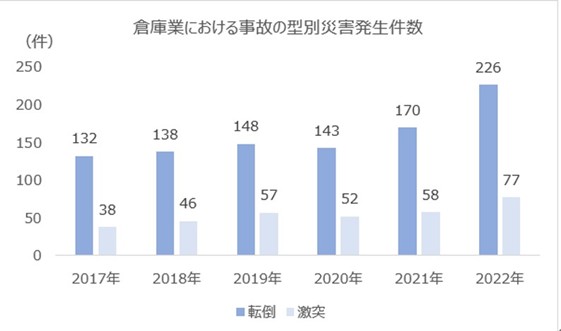

中央労働災害防止協会の「倉庫業における事故の型別労働災害発生状況(1999-2021年)」によれば、直近の2021年には休業4日以上の労働災害(職業性疾病を含む)が781件発生し、増加傾向にある(1999年は340件)。類型別にみると、動作の反動無理な動作178件、転倒170件、はさまれ巻き込まれ97件、墜落・転落96件などが多い。

安全については、前号「3.高年齢者に優しい物流センター」で、厚生労働省の「高年齢労働者の安全と健康確保のためのガイドライン」(2020年)を紹介させて頂いたので、そちらを参考にされたい。

また、倉庫・物流センターの安全対策については、筆者も某メーカーの工場倉庫での安全対策をお手伝いしたことがあるので、後日、稿を改めて述べることにしたい。

退職者を減らして離職率を下げて、倉庫・物流センターにおける人材の定着を目指すには、労働環境の改善が必要である。「安全・安心」で労働環境が良くない職場では、人材は定着しない。

一般論ではあるが、庫内の温湿度管理や、作業しやすい設備と配置、清潔な休憩所やト

イレ、自動販売機の設置などがある。かなり前のことになるが、田中サカタウエアハウス社長と横浜市近郊の3PL企業の物流センターを見学した際に、事務所・休憩施設がカフェ風に整備されていて、当時としては珍しかったので驚いた(今では、当たり前になっているが)。

温湿度管理については、労働安全衛生規則が改正されて、2025年6月から「職場における熱中症対策の強化」により、事業者に対策措置が義務化されている。

労働環境が整備されて働きやすい環境が整えば、離職率は改善され、求人にも有利になると思われる。

図表3 倉庫業における事故の型別災害発生件数

(出典)中央労働災害防止協会「労働災害分析データ」

(出所)船井総研ロジ「ESG経営を脅かす?物流倉庫で多い〇〇」

(2)福利厚生の見直し

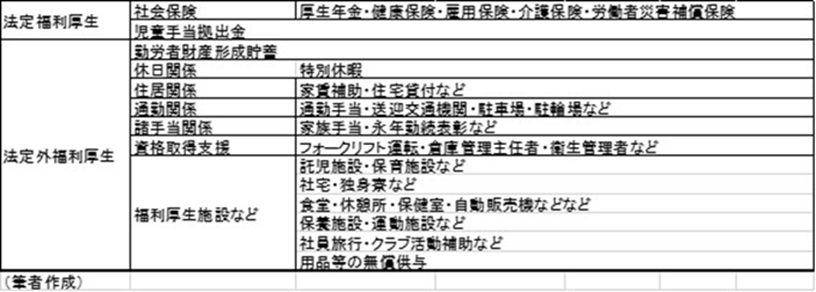

福利厚生の充実は、人手を確保して定着させるためには欠かせない。例えば、用品等の無償支給や食事の補助、資格取得への補助、特別休暇の付与、託児・保育施設の設置などが挙げられる(図表4 参照)。

図表4 福利厚生の例

なお、福利厚生の運用に当たって、正規雇用者と非正規雇用者に差を設定するときは、合理的な理由がないと、パートタイム労働法の「同一労働同一賃金」の原則に抵触するので注意が必要である。

後述の賃金でも述べるが、人手不足の状況下では、同業種の倉庫・物流センターばかりでなく、製造業・流通業・サービス業などとも人手の奪い合いとなっている。賃金が同じであれば、少しでも福利厚生が充実している企業の方へ、人手は流れかねない。

人手不足対策にあたっては、自社の福利厚生を、近隣の他社・他業種と比較して見直し、より働き手のニーズに合った制度の整備を検討する必要がある。

(3)賃金水準の見直し

身も蓋もない言い方となるが、一番の決め手は実入り即ち「賃金」である。

パートタイム労働者(以下、「パート」と略す)など主婦労働者で配偶者の扶養家族になっている場合は、いわゆる「年収103万円の壁」による労働時間の制約がある。

また、2025年4月施行の改正「育児介護休業法」では、育児・介護時間を確保するためにパート等の残業制限が拡大された。

あれやこれやで、1項(3)の2)で述べたようにパート等に依存している倉庫・物流センターの従業員も不足している。

2025年春闘では、日本最大の労働組合でスーパーマーケットなどのパート組合員を多く抱えているUAゼンセン(全国繊維化学食品流通サービス一般労働組合同盟)は4月3日、誇らし気に「短時間(パートタイム)組合員では214組合が妥結し、加重平均で(時給)70.1円6.08%を勝ち取った。10年連続で正社員組合員を上回る賃上げ率を獲得。雇用形態間の格差是正が進展している」と公表している(同組合ホームページ)。

一方、トラックドライバーを多く抱えている交通労連(全国交通運輸労働組合総連合)では、トラック運送業の荷主への運賃値上げが進まないので、72組合の加重平均で(1カ月)8,898円3.45%に留まっている(同組合ホームページ)。「パートの母ちゃんが、ドライバーの父ちゃんより賃上げ率が高い」と、家庭内では父ちゃんの肩身が狭くなっているようだ。

なお、倉庫業関連の労働組合としては全倉連(全日本倉庫運輸労働組合同盟。42単組が加盟)があるが、ホームページでは2025年賃上げ実績等の活動状況は公表していない。

UAゼンセンのパートが多い小売業では、キャッシュレス・無人レジ・電子値札・電子レシートなどDX化が進んで労働生産性が向上していることも、賃上げの原資として寄与しているようだ(倉庫・物流センターの労働生産性については後述)。

倉庫・物流センターも小売業も、パートにとっては同じような職場であり、「時給」は職場を選ぶ大きな要素である。

そこで、倉庫・物流センターも小売業に負けないような賃金を支払わなくては、小売業とのパート取り合いに負けるどころか、今働いているパートも小売業に奪われかねない。

正規雇用と非正規雇用の賃金格差、即ち「同一労働同一賃金」については、前述の働き方改革関連法による一括改正でパートタイム労働法(正式には「短時間労働者及び有期雇用労働者の雇用管理の改善等に関する法律」)により法制化されている(詳細は、415~416号、421~423号の拙稿「働き方改革関連法改正と実務的対応」を参照されたい)。

(1)~(3)以外にも、前号で述べたように、女性以外にも高年齢者・障害者、そして外国人への雇用枠の拡大なども検討・導入されたい。バス・タクシー・トラックの自動車運転には、「特定技能」外国人労働が認められ、各業界で雇用が進められている。この状況を踏まえて、日倉協でも国に対して、倉庫業における特定技能外国人の労働を要請している(現在は、外国人留学生のアルバイトのみに限定されている)。

自動車運転には運転免許が必要なので「特定技能」と言えるが、倉庫・物流センター内の業務はフォークリフト等の運転を除けば、現状でもパート・アルバイトで可能であり、どのように「特定技能」として位置づけるかが気になる。

また、高卒・大卒の新規雇用にあたって、倉庫・物流センターの仕事に興味・関心を持ち、就職先として選んでもらえるように、社会科見学やインターンの実施も行われている。倉庫・物流センターの見学・イベント等は、立地する地域社会との交流を深め、地域社会からのパート雇用にも役立てている例もある。

このような見学やインターンで良い印象を持ってもらうためにも、(1)の労働環境を整備しておく必要がある。

3.人手不足の解消策~働き方改革(2)

(1)自動化・省力化機器の導入

倉庫・物流センターの自動化・省力化については、日産自動車・バンテックを経て神奈川流通サービス(KRS)協同組合で活躍された高野潔先生が、ロジスティクス・レビュー誌でも、414号・443号・444号・469号の各号で事例等を踏まえてご紹介されている(以下を参照されたい)。筆者も完成間もないKRS物流センター(横須賀市)を見学させて頂いて、当時の最先端物流センターに触れることができた。

第414号「これからの物流業界の『自動化・省人化』の主役は自動倉庫システムです。」(2019年6月18日)

第443号「物流拠点(物流センター)のあれこれ(前編)」(2020年9月3日)

第444号「同(後編)」(2020年9月15日)

第469号「物流現場の省人化、省力化とGTP(Goods To Person)を考える。」(2021年10月7日)

一時は、自動倉庫(自動ピッキングシステムの一つ)や自動仕分け機という重装備型が導入されたが、波動への対応に限界があること(ピークに合わせると過剰設備となり、平均値で設備するとピークにオーバーフローしてしまう)、一日のうちの稼働時間が限られ設備負担が大きい。そこで、人手は十分なのでカートさえ増やせば「波動対応は可能」と、カートピッキング方式が増えた。

ネット通販などの増加やフルフィルメント業務の受託により、多品種小口・少量多頻度の倉庫・物流センター内作業が増加したことも、人海戦術によるカートピッキング方式が普及した要因に挙げられる。

ところが、2項で述べたように人手不足が深刻化して、また、自動化・省力化機器が見直されるようになった。前号で述べたように、アマゾンの物流センターではピッキング作業員が1日20km歩いて商品を探している実態は、「1日8時間労働として、3時間分のピッキング作業よりも、労働生産性のない5時間分(時速4km×5時間=20km)の歩行に時給を払っている」ことに気が付いた。そこで、米国キバ・ロボティクスを買収(アマゾン・ロボティクスに改称)して棚搬送ロボット(GTP)を導入したのである。

前号では、GTPやオートストアのような自動化・省力化機器を導入すれば、障害者雇用にも役立つと提案した。

最近は、さらに進んで人型ロボット(ヒューマノイド)の実用化が目前になっている。一例として米国アジリティ・ロボティクスの人型ロボットを掲げておく。同社は2015年設立で物流ロボットの開発に取り組み、米国フォード社と連携して宅配ロボットの実用化にも取り組んでいる。同社の人型ロボットDigitでは、棚からのピッキング作業や梱包作業なども可能とされている(図表5 参照)。

図表5 米国アジリティ・ロボティクスの人型ロボット

Loading and Unloading

(出所)Agility Robotics ホームページ

筆者は、港湾カレッジの学生を引率して、自律走行ロボット(AMR)を導入して、人とAMRが協働でピッキングしている現場を見学させているが、訪問のたびに機械学習の成果が上がり、作業性が向上するのを実感している。

図表4のようにロボットが自律的にピッキングするのは近いと思われる。オートストアも人型ロボットも24時間稼働が可能なので、そのうち、無人レジ・無人店舗のように無人倉庫・物流センターが実用化されるのではなかろうか。

倉庫・物流センターの自動化・省力化の進め方については、前述の高野先生の各号をお読み頂くとして、誌面の都合もあるので、ここでは最近の自動化・省力化機器のメリット・デメリット例を掲げることにする。

1)AGV(GTPを含む)・AMR

[メリット]

①作業者による運搬が不要となる(空いた時間を他業務に振り向けることが可能)

②ピッキング作業者の歩行時間が不要となる(GTP)

③庫内を自律走行するので作業者との衝突の心配がなく、庫内のレイアウト変更も柔軟に可能(AMR)

[デメリット]

①初期投資が多額となる(最近は導入も増えており投資採算性に寄与)

②作業量の波動が大きい場合、ピーク対応が難しい(急には、台数を増やせない)

2)AGF(自動フォークリフト)

[メリット]

①深刻化しているフォークマン不足に対応できる

②有人のフォークリフトに比べて安全性が高い(センサーによる自動停止機能。走行速度遵守など)

③24時間稼働が可能(自動倉庫などと連携して運用)

[デメリット]

①導入コストが高い

②パレット位置がズレていると対応できない(有人フォークリフトのような柔軟な対応ができない)

③有人のフォークリフトに比べて作業速度が遅い(前述の安全重視のデメリット)

3)ロボットなどによるピッキング

①24時間稼働が可能(自動倉庫などと連携して運用)

②機械学習・深層学習により熟練度・作業性が向上する(ティーチング・レス方式ではロボット自体が自律的に作業を学習する)

③AIによる画像検品等と組合せて、同時かつ高精度の検品ができる

[デメリット]

①導入コストが高い

②完全な自動化が難しい(AMRやGTPもロボットの一種であり、作業者と協働してピッキングを行うことができる)

③今のところ、作業者よりも作業が遅い

(2)労働生産性の向上

1)倉庫・物流センターのKPI管理

前述の(1)項で述べた「自動化・省力化機器の導入」、倉庫・物流センターの生産性の向上を目的としているが、機器を導入しただけでは不十分である。機器の導入によって倉庫・物流センターは装置産業化するが、今のところは完全無人化ではなく「協働」段階でもある。実際には多くの倉庫・物流センターでは、多くの作業者が働く「労働集約型」であることが多い。

2-(2)で述べたアマゾンのGTPのように自動化・省力化機器を導入した場合も、これまで以上に人間でやる仕事の絞り込みと、その効率化を進めて行く必要がある。

アマゾンでは、減らした歩行時間をピッキング時間に充当して、労働生産性を向上させたように、倉庫・物流センターの生産性を向上させるには、労働生産性の向上がカギになる。2項で述べた「労働環境の改善」「福利厚生の見直し」「賃金水準の見直し」も、人手不足対策と合わせて、作業者の労働生産性を高めることも大きな目的である。

労働生産性とは、「従業員一人当たりの付加価値額を言い、付加価値額を従業員数で除したもの」である。投入した労働量に対する産出量の割合ともいえる。たとえば、倉庫・物流センターでは、人時(投入労働量)に対するピッキング数(産出量)などのKPI(重要業績評価指標)として表される。

なお、国土交通省では物流管理が適切に実施されているかどうかを数値で評価することを目的に、「物流事業者におけるKPI導入の手引き」を出しているので、参考にされたい。

倉庫・物流センターにおけるKPIについては、前述の富士電機から資料「物流倉庫の基礎知識」シリーズの一つとして「物流センターのKPI」が同社ホームページに掲出されている。

そこには、「保管効率(充填率、坪効率等)」「人時生産性(庫内作業)」「数量当たり物流コスト」「日次収支(物流センター)」「棚卸差異」「誤出荷率」「汚破損率」「クレーム発生率」

「出荷ロット」(抜粋)など多くの指標が掲げられているので、各倉庫・物流センターの実態に応じて活用されたい。

2)7つの「ない」

筆者は、大手量販店の物流部長を長く務められた後に、物流コンサルティング会社を経営された鈴木凖先生に、量販店物流を教えて頂いた。千葉県にあった量販店物流センターには何度も伺って、当時は珍しかった音声仕分けシステムや段ボール箱の容積・質量の自動測定システムなども見学した。

その折に、鈴木先生から倉庫・物流センターの作業改善ポイントとして「7つの『ない』」を教えて頂き、その後も各社の物流現場を見るたびに活用している。これは、鈴木先生が「トヨタ生産方式」の「7つのムダ」にヒントを得て、自社である大手量販店の物流センターに応用したと伺った。トヨタ生産方式では、①加工、②在庫、③造りすぎ、④手待ち、⑤動作、⑥運搬、⑦不良・手直しによる「7つのムダ」を徹底的に排除している。

鈴木先生発案の「7つの『ない』」は、①待たせない(同期化)、②持たせない(荷役機器)、

③歩かせない(動線の短縮)、④考えさせない(熟練の追放)、⑤探させない(整理・整頓)、

⑥書かせない(ペーパーレス)、⑦検品しない(検品レス)の7つで、ロジスティクス・ビジネス誌にも掲出されている。

トヨタの「7つのムダ」、鈴木先生の「7つの『ない』」は、QC・IE・VEなど改善手法(技法)に根差すものと思われる。倉庫・物流センター内の労働生産性を向上させるための視点として、つねに持ち続けたいと思う。

3)QCサークルの見直し・再活用

QC・IE・VEなど改善手法(技法)のなかで、工場などで活用され、ボトムアップ方式によって日本の工業発展の支えたものに、QC・ZDサークルなどの小集団活動がある。

物流の「現場力」を強化向上させるために、(公社)日本ロジスティクスシステム協会と(一社)日本物流資格士会が毎年開催している「全日本物流改善事例大会」でも、初期のころはQCサークル発表大会のようであった。日本科学技術連盟(日科技連)では、2025年も全国5カ所で、小集団改善活動であるQCサークル大会を開催している。

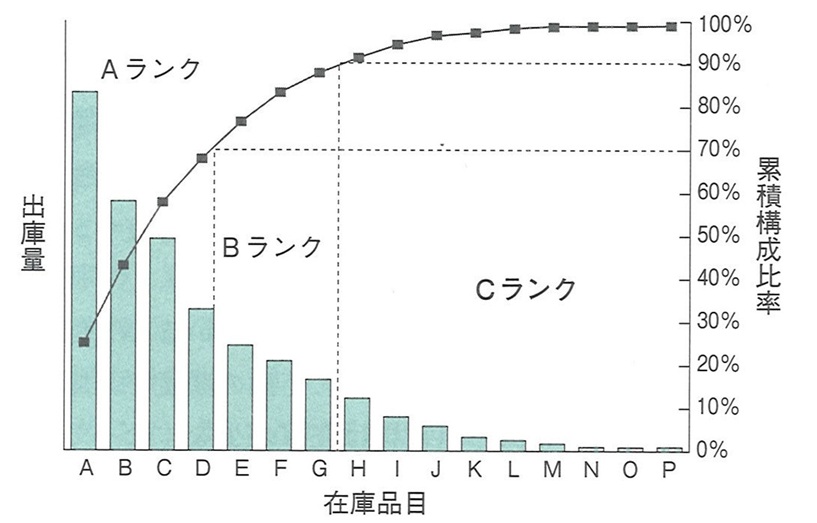

QCサークルなどの小集団活動による改善や問題解決は、決して古い手法ではない。1-(3)で紹介したビジネス・キャリア検定試験の標準テキスト「ロジスティクス・オペレーション2級」の「第5章 物流センターの管理と運営」では「第2節 品質管理手法」として小集団活動の効果や、①パレート図(図表6)、②特性要因図、③グラフ、④チェックシート、⑤散布図、⑥ヒストグラム、⑦管理図の「QC7つ道具」を解説している。

図表6 パレート分析

(出所)ビジネス・キャリア検定標準テキスト「ロジスティクス・オペレーション2級」

おわりに

最近の風潮として、コスパ(コストパフォーマンス)やタイパ(タイムパフォーマンス)で即効性が求められるとともに、物流DXの流れのなかで「自動化・省力化機器の導入」も増加している。ところが、「機器を導入しても、思ったほど成果が出ていない」という声も聞く。

[筆者注:コスパ・タイパに加えて「スペパ」(スペースパフォーマンス=空間利用度)も取り上げられている。地価の高騰に伴い、倉庫・物流センターにも充填率・保管効率などのスペパを、再度考え直す時期に来ていると思われる]

どれほど優秀な機器であっても使いこなすのは人間であり、人間が働きやすいための「働き方改革」と、人間の能力を最大限に引き出すために、KPIなどのデータを活用した地道な生産性向上の取り組みが、倉庫・物流センターにも求められていると思うところである。

【参考資料】

1.(一社)日本物流団体連合会「数字でみる物流」毎年版

2.(一社)日本倉庫協会「倉庫業の現状と課題」(2024年12月 国土交通省ホームページ)

3.同「倉庫事業における労働力実態に関するアンケート調査」(2024年2月実施)

4.中央職業能力開発協会編「ビジネス・キャリア検定試験標準テキスト『ロジスティクス管理3級』『ロジスティクス・オペレーション2級』」(2024年10月)

5.国土交通省「物流施設における労働力調査報告書」(2009年3月)

6.富士電機「物流・倉庫部門における人手不足の実態調査」(2021年8月)

7.中央労働災害防止協会の「倉庫業における事故の型別労働災害発生状況(1999-2021年)」(2022年)

8.船井総研ロジ「ESG経営を脅かす?物流倉庫で多い〇〇」(同社ホームページ。2025年5月5日閲覧)

9.全国繊維化学食品流通サービス一般労働組合同盟(UAゼンセン)・全国交通運輸労働組合総連合(交通労連)の2025年春闘関連ホームページ(2025年5月5日閲覧)

10.Agility Robotics社 ホームページ(2025年5月5日閲覧)

11.国土交通省「物流事業者におけるKPI導入の手引き」(2015年7月)

12.富士電機「物流倉庫の基礎知識 物流センターのKPI」(同社ホームページ。2025年5月5日閲覧)

13.ロジスティクス・ビジネス誌「IEを活用した現場改善のススメ」(2005年9月号)

14.「働き方改革を推進するための関係法律の整備に関する法律」(2018年)、「流通業務の総合化及び効率化の促進に関する法律及び貨物自動車運送事業法の一部を改正する法律」(2025年)及び関連法令

15.本稿で引用したロジスティクス・レビュー誌各号ほか

(C)2025 Masayuki Hasegawa & Sakata Warehouse, Inc.