第164号ICA Helsinborg DC スーパーマーケット(2009年1月27日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 1933年9月22日 東京都江東区出生 |

|---|

目次

マーケットシェア35% ICA概要

スウェーデン卸小売業の中で現在も大きな勢力を維持している二大小売業グループ、小売業主宰協同卸売組織ICA(イーカ)と消費生活協同組合連合会KF(コーエフ)は、2008年に、組織結成からそれぞれ100周年と110周年を迎えた。これらのグループは、その組織発足の当初から激しい競争を繰り返しながらも共に成長を続け、1998年の時点では双方併せて、スウェーデン国内における小売業年間売上高をベースとした場合に全体の36.8%、食料品小売業の分野では54.3%に達するマーケットシェアを誇る大組織に発展している。

ICAは国内2,000余の中小独立小売商の所有になる協同卸売組織(小売業主宰ボランタリー・チェーン)である。

ICAは今日、組織全体の効率の向上と競争力の強化が達成され、スウェーデン国内におけるその地位がさらに高まると共に、折からの国際化の傾向もあって、隣国ノルウェーの大規模小売業グループとの事業協同や株式の保有等を通して、デンマーク、ノルウェー、フィンランド、ラトヴィアに至るまでの地域をマーケットとする北欧地域最大の小売業グループに成長している。

ICA発足の嚆矢は、1917年に、商品購入の簡素化とコストの削減、及び独立小売商の協同出資金活用による傘下企業・諸設備の所有という目的のもと、Vsteras に地方卸売会社ICA Hakon が結成された事に始まる。その後、1922年には首都 ストックホルム周辺地域に同様の組織 ICA ESSVEが、さらに1938年には、ゴーセンバーグ にICA Eolが結成され、1941年にこれら地方卸売会社3社からなるICA連合会が結成され、異なる3種の小売業主宰協同卸売組織の複合体から構成される地域的、分権的組織構造を有する全国組織となった。

株主は小売店主

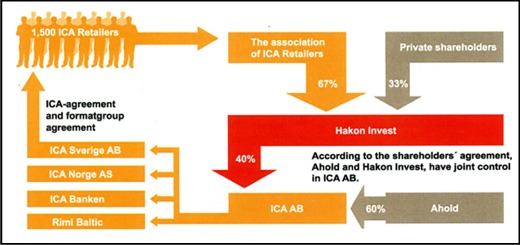

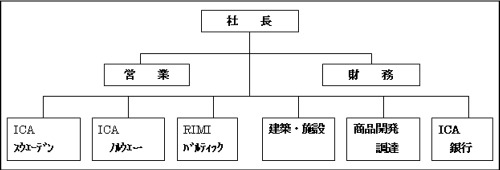

ICAグループは、それ自身、およびスウェーデン、ノルウェーおよびバルト海の国々の小売店約2,250店の店主が株主とするボランタリーチェーンの小売グループである。ICAグループはバルト海のICAスベリイ、ICAノルウェ―、およびRimiバルチック(会社名)を含んでいる。ICAは、さらにICA Bankenを持ち、スウェーデンの顧客に金融サービスを提供している。

ICA ABは、Hakonによって40パーセント所有されている。オランダのロイヤル・アホールドN.V.によって60%の株式を所有している。株主協定によって、ロイヤル・アホールドとHakonはICA AB(ABは株式会社のこと)を共同で経営する。ロイヤル・アホールドは、アムステルダムで証券取引所に上場するオランダの小売りグループである。スウェーデンのICA参加小売り業者のための会員会社にICA-handlarnas Forbundがあり、この会社の株はICA ABによって67パーセント所有されている。残りの33パーセントは、個人株主によって所有されている。

ICAグループの業績

| 年 度 | 2007 | 2006 |

|

純売上高 (スウェーデンクローネ 1SEK=15円) |

823億SEK 1兆2,345億円 |

674億SEK 1兆110億円 |

| 営業利益 | 390億円 | 344億円 |

| 営業利益率 | 3.2% | 3.4% |

| 純利益 | 342億円 | 307億円 |

| 従業員数 | 20,081人 | 11,690人 |

物流先進国スウェーデン

今から40年前、日本は物流の黎明期で政府は物流のミッションをアメリカに派遣していた。しかし、日本はヨーロッパの物流についてほとんど情報を持っておらずスゥエーデンは北欧の小国として眼中になかった。その時、スゥエーデンの物流は世界の最先端を行っていた。私が初めてヨーロッパの物流視察に行ったのは1973年のことである。その時、生協のKFでは自動倉庫のスタッカークレーンに人が乗り、庫内でピースピッキングをしていた。しかも作業者は座ったままでピッキングをしていた。スウェーデンの物流センターでは日本人が初めて目にするものが多くあり、理解できないことも多かった。酒の卸のV&Sでは人が座ったままで、マニピュレーターを使い手先で重い酒のカートンをピッキングしていた。そのピッキングした酒のカートンを自動でパレタイズし、更にトレーラーに自動積み込みしていたのには驚かされた。スウェーデンの物流の特徴は「人と地球に優しい物流」である。マニュアルでパレットからカートンをピッキングする時、ピッキングしてカートンが少なくなると、人は背を屈め、姿勢が不自然になる。そこで、パレットがリフトで上にあがり、人の作業姿勢を楽にする。手先で机の上で作業する場合、机もイスも自分に合わせて高さが調整できる。

ICAでは1980年頃Pick to conveyor を導入していた。そして1990年には自動倉庫内でのロボットピッキングを導入している。しかもピッキングしたカートンをロールボックスに自動で積むのである。

ICA Helsinborg DC 概要

今回私が興味を持ったのはマテハン投資の大半を獲得した日本のダイフクのビジネスだからである。ダイフクにはダイフクヨーロッパという子会社があり、ヨーロッパで多くの実績を上げ、高く評価されているからである。イギリスのリーバイス、デンマークのNETTOいずれも素晴らしいDCである。スウェーデンの物流エルゴノミクスと日本のエンジニアリングがどのように融合したかを見たかった。

◎施設概要

| ①運用開始 | 2006年10月20日 |

| ②建物全長 | 400m |

| ③建物の幅 | 168m |

| ④建物高さ | 27.6m |

| ⑤延床面積 | 62,500㎡(約2万坪) |

| ⑥従業員 | 850人 |

| ⑦物流機器 | ㈱ダイフク 日本 |

| ⑧年商 | 1兆1千億円 |

| ⑨投資金額 | 100億円 内マテハン ダイフク分50億円 |

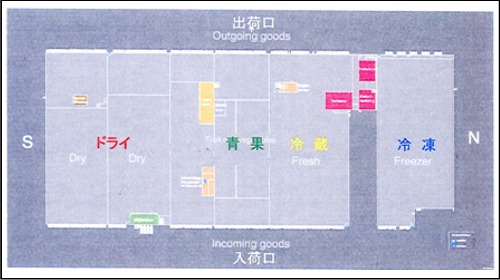

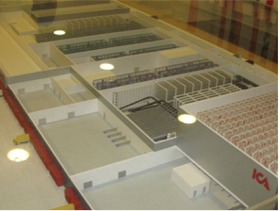

●レイアウト

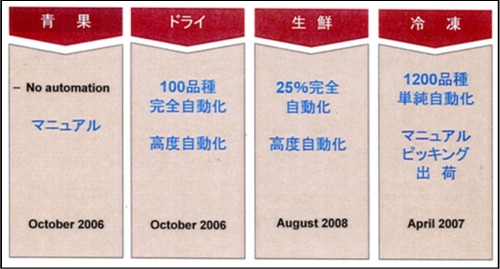

●商品別マテハン

●配送の基本

| ① | 輸送距離は再短に |

| ② | 積載効率は最高に |

| ③ | バックホール(帰り車)の徹底 |

オペレーション

ICAでは写真撮影は禁止であった。また、ガイドは広報担当であっために十分な情報が得られなかった。ダイフクはICAヘルシンボリDC建設の4~5年前にデンマークのNETTO社に物流システムを納入している。

●ICAの新しいDC建設の背景

新DC建設の背景は経営効率の向上とスウェーデンの南部地域での新鮮な商品の供給を改善するためである。生鮮食品は、店への頻繁な配送を必要とする。また、大量の商品を迅速にかつ安く店に供給することが必要である。

また、DCの集約により輸送効率を上げることが可能である。ICAの新物流センターのプロジェクト・チームは新しいテクノロジーやアイデアを発見するために、スウェーデン、ノルウェー、バルティック地区、およびデンマークで調査した。加えてマテハンメーカーも調査した。ヘルシングボリDCはICAの唯一の食品フルライン総合物流センターである。建築費は6億SK、約100億円、マテハンには4億SK(68億円)を物流自動化のために投資した。合計170億円の投資である。敷地は175,000㎡、建築面積67,200平米(400×168m)である。着工は2005年5月4日である。

冷凍倉庫は、-27℃である。商品の荷受、格納、補充は自動的に行われる。しかし、ピッキングはすべてマニュアルである(ピック・トゥー・パレット)。庫内の温度は商品ごとに分かれている。比較的暖かい温度に適した商品の庫内温度は+2度~4度である。また、バナナはそれより高い温度である。冷凍倉庫には19,000パレットが保管できる。高さは15m。クレーンは9台である。冷凍装置には約1,200アイテムの商品がある。2008年の夏の終わりに自動ピッキングシステムが稼働する予定である。生鮮食品の保管温度は+2℃から12℃である。生鮮食品の倉庫には約12,000のパレットが保管できる。

◎従業員全員に環境教育

果物と野菜はマニュアルピッキングである。青果物は冬の寒さで凍らないように保温コンテナーを使う。バナナ用の特別の倉庫は、+12°Cで保管されている。また、バナナの熟成室もある。ICAスウェーデン・ロジスティクスは、ISO 14001を取得している。ICAは環境への悪影響を減少させることについて継続的な活動をしている。従業員はすべてみな一般的な環境教育を受けている。また、ICAの内の常勤者は、2時間の環境問題の講義を受けることになっている。リサイクルにも熱心に取り組んでおり、廃棄物は97%を再利用している。

荷受けエリアのフォークリフトドライバーは、トラックから下ろした荷物を自動倉庫に格納するコンベヤにパレットを載せる。そこにはサイズチェックのセンサーがあり、パレットの3辺と重量が自動で計測される。従業員は、パレットのラベルのバーコードをスキャンし、必要ならば新しいラベルを印刷して張り替える。パレットの質も自動的にチェックされる。パレットに破損がある場合はパレットの自動交換機で新しいパレットに変える。その後、パレットは、ダイフク製のSTV(パレット搬送車)で自動倉庫に運び格納する。そこには26,000パレットが保管できる。13台のクレーンが、適切な場所にパレットを格納する。

ICAは自動ピッキング、摘み取りおよび補給物のためにヘルシングボリDCで3つのオーダー・リリース・モジュールを持っている。ピッキング、補充、積みこみである。ロールボックスへの商品の積み込みは、健康な作業環境を維持進するために人間工学で設計された11基のパッキング・ステーションで行われる。

自動化の庫内作業は次の通りである。

| ① | 自動倉庫よりパレットが出庫される。 |

| ② | インダクションコンベヤの手前にデパレタイザーがある。 |

| ③ | デパレタイザーでフェースピッキングする。 |

| ④ | 1列ごとに切り離してコンベヤに投入。 |

| ⑤ | 1個ずつ切り離し、自動仕分機のトレイに移載する。 |

| ⑥ | 店別に仕分ける。 |

| ⑦ | シュート末端にマニュアルパレタイザーがある。 |

| ⑧ | パレタイザーは一段積むと、一段分下にさがり、常に一定の高さを保つ。これは人の作業姿勢を常に良い状態に保ためである。 |

| ⑨ | 自動でラッピングする。 |

| ⑩ | STVで出荷場に運ぶ。 |

| ⑪ | トレーラーに積んで配送する。 |

ヘルシンボリのDCではドライ食品、青果、生鮮食品を400店に配送している。冷凍食品は700店に配送している。

ICAは過去常に先端的な物流システムを開発してきたがヘルシンボリDCは意外とオーソドックスであり、目新しいシステムは見られなかった。ICAより3年前に完成したデンマークのNETTOは見ていて楽しい、興味あるDCであった。

以上

(C)2009 Jun Suzuki & Sakata Warehouse, Inc.