第101号在庫はモノづくりの実力を示す(2006年6月8日発行)

| 執筆者 | 中村 稔 株式会社日本総合研究所 上席主任研究員 |

|---|

目次

- 1.在庫は何故減らないのか

- 2.工程間のアンバランスを在庫で解消

- 3.設備故障、チョコ停に在庫で対応

- 4.平準化生産により生産効率は上がるが在庫が増える

- 5.在庫は生産のムダや非効率さを隠してしまう

- 6.需要に合わせて生産すると在庫が大幅に減る

- 7.在庫低減はモノ作りの仕組み(管理、オペレーション)の改善を推進することである

1.在庫は何故減らないのか

企業にとっては、いかに少ない資本で多くの利益を上げるかが企業価値を評価する指標である。そこで、社長は企業価値を高めるために総資本利益率やキャッシュフローを改善する施策の一つとして在庫を減らすように指示を出す。しかし、営業担当者は、注文を取ったが商品の在庫がないことで販売機会を失いたくない、即納できるなら注文を取れるが納品に時間がかかるようなら他社へ発注されてしまう、または納期遅れでお客様に迷惑をかける事態は避けたいといった理由で在庫は一向に減らない。一方、工場は、欠品を発生させて営業から苦情を言われたくない。在庫を多めに抱えていても不良となって廃棄ロスとならなければ、あえて在庫を減らして苦労はしたくないと考える。設備の減価償却費や労務費といった固定費をカバーするためには、販売計画とリンクしなくても生産しつづけなければ工場が赤字になってしまう、といった理由で在庫が減らない。「在庫を減らす」という真の意味を理解している人は少ないのではないだろうか。

2.工程間のアンバランスを在庫で解消

工程間の受け渡しや連絡がうまくいかないために、工程と工程の間に仕掛在庫が発生する場合がある。これは、生産管理上の問題として各工程の処理能力のアンバランスを吸収するために仕掛在庫で対応する。たとえば、能力が低い工程の前には常に仕掛在庫が発生し、仕掛在庫を解消するために時間外やシフト増で対応する。反対に、能力が高い工程の前には常に多目の仕掛在庫を意図的に用意し、設備の稼働を維持しようとする。従って、工程間のアンバランスを解消する手段として仕掛在庫を活用しているわけである。

3.設備故障、チョコ停に在庫で対応

設備故障やチョコ停が発生した時に次工程へ迷惑をかけないため、または欠品防止や納期遵守のために、常にある程度の仕掛在庫を持っておく。このような場合、概して故障が発生して修理を行うために一定時間設備を止めなけばならないという工場が多い。本来、生産設備は予防保全を確立していれば、故障が起こってから修理するような事後保全はなくなるわけで、仕掛在庫も必要がないはずであるが、実際には保険的な役割として常に多目の製品在庫や仕掛在庫を持って対応している場合がある。

4.平準化生産により生産効率は上がるが在庫が増える

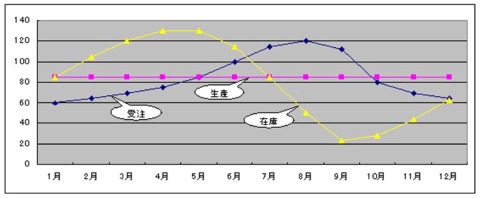

年間を通して平準化生産ができれば生産効率は上がる。しかし、繁忙期の受注量が閑散期の2倍ある場合、年間受注量の平均値で平準生産すると、グラフ1のように在庫が多い時には、在庫が少ないときの6倍の在庫量となる。在庫が増えるということは廃棄につながる長期滞留在庫をつくってしまう可能性がある上に、在庫を保管する保管費や運送費、棚卸等の管理費が発生する。

グラフ1:平準化生産の場合の在庫推移

5.在庫は生産のムダや非効率さを隠してしまう

在庫は、計画通りに生産できない要因や生産のムダを吸収するという利点がある。しかし、「吸収する」というと響きが良いが、悪く言えば、生産のムダや非効率さを隠す(表面化させない)とも言える。「モノづくりのムダや非効率さ」を在庫を持つことでカバーしているわけである。

6.需要に合わせて生産すると在庫が大幅に減る

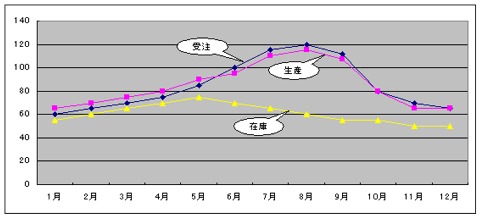

もし、受注量に合わせて生産できれば、グラフ2のように大幅に在庫を減らすことができる。そのためには、需要量にあった生産設備の導入や社員の多能工化、固定的な正社員だけでなく変動できる派遣社員やパートタイマー社員の活用などにより、需要に合わせた生産ができる体制を作り上げなければならない。

グラフ2:在庫一定生産の場合の在庫推移

7.在庫低減はモノ作りの仕組み(管理、オペレーション)の改善を推進することである

以上述べてきたように、在庫を減らすことは最終的な目的ではなく、在庫を減らしていけば、設備故障や不良品、歩留まり、人員配置、工程間バランスといった点で弱点がはっきり見えてくる。従って、在庫を減らすというキャッチフレーズは誰にでも分かりために使っているが、真の目的は、高品質の製品(Q)を、効率的(C)に、短期間(D)で生産する生産システムを構築することである。在庫削減のための主な施策として、次の点を挙げることができる。

・正確な販売予測、正確な販売計画

・正確な需供バランス

・生産計画の精度向上

・緻密な生産進捗管理

・生産管理(予実績)の精度向上

・生産リードタイムの短縮

・生産方法の改良

・生産の小ロット化

・製品切り替え時間の短縮

・生産設備の改善

・生産設備保全の改善

・原材料調達の改善(調達リードタイム、調達ロット、業務処理)等

このように、在庫を減らすことは真に強い会社を構築することが狙いであり、在庫の量は企業のモノづくりの実力を表していると言える。

以上

(C)2006 Minoru Nakamura & Sakata Warehouse, Inc.