第55号ヨーロッパ・ロジスティクストレンド(2004年5月13日発行)

| 執筆者 | 鈴木 準 有限会社サン物流開発 代表取締役社長 |

|---|

目次

1.輝く1970年代の物流機械化

私の初めて海外物流視察は昭和48年(’73)オイルショックの寸前であった。主催は当時物流問題の教育に、熱心に取り組んでいた(財)日本生産性本部(現社会経済生産性本部)で、アメリカとヨーロッパを3週間かけて視察する豪華なツアーであった。視察団の名称は「米欧ファッション物流海外事情視察団」。参加者は、ダイエー、丸井、一色、ヴァンジャケット、ミカレディ、レナウン、長崎屋、キャラバン、イトーキ、中央繊維興業、椿本興業、中野輸送の21人であった。

この物流視察がきっかけで、私の海外物流視察が始まった。当時、私の勤めていた長崎屋がアメリカの旅行会社「シーター旅行」を買い、その販売促進に便乗し、物流視察団を商品化した。以来30年間に80回の欧米物流視察を継続的に実行した。

| 当時、日本では「物流」と言う言葉は新語であり、物流に関する書物も殆ど見当たらなかった。当然、物流機器も原始的で、ローラーコンベヤやフォークリフトに目を見張ったものである。日本では自動仕分機は1966年に郵便局が初めて導入し、続いて新聞社が導入した。自動倉庫は71年に大阪の住友倉庫、72年に浜松の通信販売のムトウに導入されている。 |

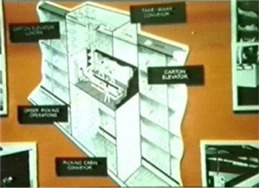

ケースピッキングのオーダーマチック |

1973年の欧米の物流視察では、大きなカルチャーショックを受けた。それは当時のヒット映画「2001年宇宙の旅」の世界を見る思いであった。アメリカ・ワシントンDCのスーパーマーケット、GIANT EOOD社では「オーダーマチック」というケースの自動ピッキング装置を見た。野外競技場の観覧席の様な巨大な装置で、商品の入ったダンボールケースが自動的にピッキングされていた。商品を保管するフローラックのレーン数は5,400、保管ケース数は10万5千個、1時間5千個のピッキング能力であった。その後、オーダーマチックはスーパーのマイヤーズとラッキーストアに納入され、さらに、ジャイアントフードでは零下20℃のアイスクリームのピッキングに導入された。日本ではおもちゃのトミー、西友ストア、資生堂など4社に納入された。しかし世界で今も稼働しているのは資生堂の近畿商品センターだけである。その後十数年を経て西部電機の同種の機械がJT首都圏流通センターに導入されている。

|

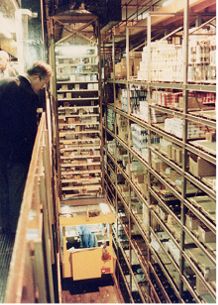

ロスアンゼルス郊外にあるAVON化粧品の物流センターでは化粧品の小物用の自動ピッキング装置「Aフレーム」を見た。ピッキング装置の形状がアルファベットのA型に似ていることからAフレームと名付けられた。最近ではVフレームとかHフレーム、Iフレームとか呼ばれる自動ピッキング装置が開発されている。 化粧品の小箱がベルトコンベヤの一点を狙って機関銃のように打ち出される光景にはびっくりさせられた。しかもその機械が25年後も動いていたのには、またびっくりさせられた。日本では7年のリース期間が終わるとリプレースする例が多いが、アメリカでは使えるものは徹底的に使い、四半世紀も使われている例が多い。AフレームはSI社の特許が切れてから、FMC、Electrocom, Peem, DTI, Knapなど、数社が新規参入し、今も医薬品、化粧品業界で使われている。同時代にSIハンドリング社が開発したピースピッキングの「アイテマチック」がドラッグストアのウオルグリーン社のシカゴ郊外の物流センターに8台導入された。アイテマチックは日本ではポーラ化粧品が埼玉県騎西町の物流センターに導入したが7年のリース切れを機会に撤去されている。 日本に進出したがマツモトキヨシに負け、早々と撤退したイギリスのドラッグストアBoots社の1966年今から37年前に建設された物流センターを見た。これも超機械化、高度IT利用の物流センターであった。30年前といえばコンピュータもOSも未成熟だった。自動倉庫の中にGathering Towerというスタッカークレーンのようなものがあり、そこに水平コンベヤと垂直コンベヤが取り付けられており、作業者が搭乗している。 |

ピースピッキングのAフレーム  ブーツ社のケースピッキング  ブーツ社のピースピッキング |

作業者はプリントアウトされたラベルの表示を見て、スタッカークレーン(Gathering Tower)を水平、垂直に移動し、商品のケースに荷札のラベルを貼ってピッキングし、Gathering Tower内の水平コンベヤに載せると、ケースは垂直コンベヤに移る。次にケースは倉庫の天井に設置された水平コンベヤに移り、斜向ベルト式自動仕分機に入る。ケースはテンキー入力で店別に仕分けられる。

この高層ラック倉庫にはピースピッキングの装置もあった。スタッカークレーン(Gathering Tower)に設置されたピッキング室の中央に25段の棚があり、棚の両側にピッカーがいる。両側のピッカーは、50店分をバッチピッキングし、次に棚1段に2店、合計50店に配分表で店別に種まきする。これが三十数年前のWMSと思えるだろうか。尚、このGathering Towerは、日本ではトヨタ自動車の春日のセンターに導入されていた。

ブーツ社はこの二つのピッキング装置の老朽化に伴いと売上高の増大に対応し、1985年、新しいケースピッキングのセンターを建設した。このセンターは「床と屋根」があるだけの、ヨーロッパの鉄道の駅か日本の青果市場のようであり、マテハン(物流機器)はフォークリフト、パレット、ロールボックス(かご車)だけだった。三十数年前の物流施設から見ると、先祖帰りしたといえるだろう。しかし、その後、この設計思想は欧米のWMSの潮流となり現在に至っている。

また、この時、ブーツ社では配送にプラスティックコンテナを使いピッキングの終わったコンテナを、スタッカーを使って自動的にドーリーに積上げていた。そして、これをフォークのついた2輪車で、ワンタッチで掬い上げ、人間が腰を曲げたり、重いものを持つことが無い。

| 日本の紀伊国屋と言われるイギリスのスーパーマーケット、ウエイトローズ社は自動倉庫のピッキングステーション側にトウベヤのレーンが敷かれている。トウベヤは店別になっている。トウベヤには反射ミラーのユニークコードが付いている。反射があるか無いかのバーコードで、二進法のコードになっている。 |

ウエイトローズのケースピッキング |

商品の載ったパレットが自動倉庫から出庫され、ピッキングステーションで待機している。トウベヤで運ばれたロールボックスのユニークコードが読み取られ、そのロールボックスにピッキングする商品の個数が表示される。指示通りの個数を取り、完了ボタンを押すと、次のトウベヤが来る。今のDPS(デジタルピッキング)の走りと言えるものである。

今回、われわれが訪問する通信販売のOTTO社のコンペジター、クエレ(Quelle)社の物流センターには2階から6階までの床を抜いた回転棚があった。多数の顧客のオーダーをバッチで括り、アイテムごとに一括ピッキングする。回転棚には仕切りがあり、ユニークコード(アドレス:IDコード)が付いている。商品に貼られたピッキングラベルのIDコードを見て下から上がってくる棚に仕分ける。一番下の2階では、仕分けた商品の棚が下向きになる。そこには同期を取ってコンテナが、待っており、商品はコンテナに入る。商品の入ったコンテナは梱包ラインに送られていく。その時期、日本には回転棚は無かった。また、現在日本で多用されているDPSもカートピッキングもドイツがルーツである。

2.先祖帰りする物流機械化

三十数年前の欧米には高度な物流機器を随所で見ることができた。その開花したものがドイツの医薬品卸売業HAGEDA社のピースピッキングロボットとスゥエーデンのスーパーマーケットICA社のケースピッキングロボットである。1985年頃のことである。 ロボットの定義が問題だが、高度な自動機と言っても良いだろう。ハゲダ社のロボットはピッキング用と補充用があり、補充用はバケット自動倉庫から出庫されたコンテナを自らロボットの台車の棚に積み、庫内で空箱と入れ替えると言う優れものである。ピッキング用は棚から商品の入ったコンテナを引き出し、テレビカメラで見てバキューム付きのマニュピレータでピッキングし、はかりでチェックし、顧客別のコンテナに入れるという非の打ち所がないと言えるものである。

医薬品のピッキングロボット |

食品ケースのピッキングロボット |

ICAのケースピッキングロボットは自動倉庫のスタッカークレーンに把持装置をつけ、ケースをピッキングし、その上、ロールボックスに積み込むというものである。これらのロボットと言って良い物流機器は素晴らしいと思ったが、私はこれを

|

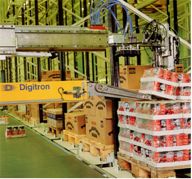

敢えて「見せる物流」と称した。ここに紹介した1970年代から85年代までの物流ロボットで今動いているのはごく僅かである。 1980年代にはピック・ツー・ベルトシステムが出現した。高層パレットラック倉庫を3層にし、各階にコンベヤを敷き、商品のケースにラベルを貼ってピッキングし、コンベヤに載せる。ケースは自動仕分機で店別に仕分けられ、カゴ車に積まれて、トレーラーで配送される。 しかし、1990年代に入ると、ピック・ツー・ベルトを撤去し、ピック・ツー・パレットに逆戻りしている。 これは電動パレットローダーにパレットまたはカゴ車を載せ、庫内を巡回してピッキングする方式である。私は本文の冒頭に「先祖帰り」という言葉を使ったが、真実は退行ではなく進化である。ロボットはコストパフォーマンスが低く、変化に対応せず、トラブルも多い。ピック・ツー・ |

ピック・ツー・ベルト(コンベヤ)  ピック・ツー・パレット |

ベルトは投資が掛かり、スペースを使い、人間工学からも問題がある。但し、多品種・小量・多頻度物流の日本では、欧米と異なる流通与件により、ピック・ツー・ベルトは有効と思う。日本では生協、日酒販、菱食が導入している。

3.人に優しい物流(ASDA)

| ヨーロッパの物流の特徴は「人に優しい物流」である。作業者の健康や安全にかかわりのある作業を徹底的に排除する。3~40年前、日本の企業では生産性向上が優先された。同じ頃、北欧、特にスゥエーデンでは完全雇用であった。人間工学は労務対策の一つであったと思うが、それ以前に人間工学はヨーロッパ文化である。 |

座ってピッキング:スゥエーデン |

人間工学は、人間の身体的・心理的な面からみて、機械,器具などが、人間の特性や限界に適合する、すなわち整合性を持つように改善をはかるための科学である。人間工学の研究は20世紀の初頭に産業界で始まった。また第2次大戦中にアメリカにおいて、兵器の設計に関連して人間と機械との整合性の研究が急速に進み、その後、工業のオートメーション化により人間の作業が肉体的作業から監視や事務又は単純作業が多くなり最近ではIEと共に軽視されている嫌いがある。しかし物流では労働集約的作業が未だに多く、人間工学とIEは重要である。人間工学はヨーロッパでは労働科学を基調として発展してアーゴノミクス ergonomics(エルゴノミクスとも言う)と呼ばれ、アメリカでは機械文明社会を背景にして,マン・マシンシステムにおける人的要因に重点を置き、human factors engineering と呼んでいる。人間工学の対象は,衣服,家具,道具から始まって、機械器具、交通機関、建築物、都市、さらには環境や作業システムまでの広い範囲を含んでいる。ヨーロッパでは「人に優しい作業」を標榜し、人に肉体的苦痛を与えることが無いように作業システムのデザインに配慮している。例えば、

|

作業机 は個人別に高さが変えられるように設計されている。また、重いものは上から下に移動するように、リフトを使い、重いものの移動にはバランサーを使い、女性や老人が作業できる様にしている。 トヨタL&Fに買収されたスゥエーデンの大手フォークリフトメーカーBT社は人間工学の見地から横すわりのフォークリフトを開発した。今では、ヨーロッパのど こでも見られるほど普及している。 |

横すわりのフォークリフト |

フォークの、前にパレットを乗せると前が見えないのでバックで運転するので首をひねることが多く、また、視野が狭くて危険だからである。 最近は日本でも見られるようになったが、20年前から作業者の立つ場所の床にクッションの良いフロアマットが敷きかれている。

4.アウトソーシング

Katoen Natieアメリカで誕生した経営用語は速やかに日本に到来し、拡大解釈され、脚色されて、一人歩きする。ヨーロッパも同様である。鉄のカーテンが崩壊してからは、旧共産主義国の東欧でもSCM,3PLと言う言葉が聞かれる。アウトソーシングも同様である。 1995年ELA(ヨーロッパロジスティクス協会)の調査によると、企業のアウトソーシング率はドイツ19%、EC27%、東欧17%である。その時の2001年の予測によるとドイツ16%、EC21%、東欧37%である。その中で、経済の遅れている東欧のアウトソーシング率が高く、逆にドイツは低下している。現在、この予測が当っていたかどうかは確認していないが、今年、開催されたCLM(アメリカロジスティクス管理協議会)でのポーランド・グダニスク大学のルイッコフスキー教授の発表によると、3PL市場は急激に伸びている。2000年の前年対比の伸び率は53%、2001年は23%である。そして、13%の企業が60%のシェアを持っている。しかも、この大部分はドイツポストのような国外の大手物流業者である。東欧諸国は産業、特に流通と物流が遅れており、産業の各分野で、西欧諸国の企業が進出し、進出先のサプライチェーン構築のために自国又は西欧の物流業者を招請するためと思う。逆に西欧先進国のアウトソーシング率が上がらないのは、荷主企業と物流企業の賃金格差が少なく、メリットが少ないからではなかろうか。イギリスのスーパー、テスコの物流センターは自前である。また、ベルギーのホンダのパーツセンターは庫内作業の50%だけ、アウトソーシングしている。理由は物流センター運営のノウハウを温存するためである。

5.物流は人と道具とコンピュータ

1970年代から見ると21世紀は「人と道具とコンピュータ」の物流エンジニアリングであり、いわゆる「見せる物流」からは退行していると言えるだろう。しかし、これは、退行ではなく、進化だと言える。物流がロジスティクスになり、更にはSCMと実態を伴わずに名前だけが変化してきたが、企業における物流に対する過

| 剰な期待が見直され、企業における物流の存在意義が再認識され、低迷する経済情勢と併せて、物流は「安く、早く、正確」であれば良いと言う考えに落ち着いた結果「見せる物流」が終焉を迎えたと思う。また、30年の物流エンジニアリングの進歩発展も、現実直視、コストとフレキシビリティとクオリティのバランス取れたWMS(Warehouse Management System)構築の思想が確立されたことによると思う。 |

世界的流行のピッキングカート |

アメリカにおいては高いROE(株主資本利益率)が求められ、ROI(投資回収率)は2年が一般的になっている。中国が世界の工場になり、先進国の産業は空洞化し、失業率の世界的平準化が起こり、「人から機械」の時代から「機械より人」の時代に変化している。また、世界的不況が固定投資を嫌い、物流の機械化を妨げている。倒産、合併の経済不況下の物流は「コストとフレキシビリティ」が重点になり、物流は3PLにアウトソーシングすることが多くなっている。しかし、顧客サービスのための物流品質の向上とコストダウンのための生産性の向上にはコンピュータの支援は不可欠で、物流は「人と道具とコンピュータ」のWMSになっている。

6.世界同一化のWMS

そして、今、世界のWMSは同一化しつつある。入荷から出荷まで、ハンディターミナル、バーコード、無線が使われ、オーダーピッキングはコンピュータ搭載のカート、デジタル表示のアソートまたはピッキングシステム(DPS,DSS)か自動仕分機によるオーダーピッキングである。自動ピッキング装置で今も活躍しているのはAフレームだけである。

ロジスティクス(物流)は「見せる物流」からVisibility(見える物流)Real Time Logisticsになり、物流はエンジニアリングより物流マネージメントに重点が置かれる傾向にある。

かって、日本の物流(ロジスティクス)は劣悪で、アメリカに劣ると言われたが、今や、日米逆転している。日本がアメリカより劣るのは在庫回転くらいである。これも統計収集方法を検証したら、日本がアメリカより優れているかも知れない。今後、日本の物流が改善しなければならないのは、サプライチェーンである。センターフィーの廃止、サプライヤーとの協調による、ミニマムオーダーの確立、利己主義、個人主義からコラボレーションの物流に変換することである。

2002年、アメリカの売上高物流コスト比率は7.52%に対し、日本は5.01%である。GDP(国内総生産)対比の物流コスト比率はアメリカの9.5%に対し、日本は8.4%である。 物流は第三の利潤源、プロフィットセンターからコストセンターへの認識の変化によるものと思う。

日本の物流コストがアメリカより低い要因には、次の管理と技術の進歩が考えられる。

(1) SCM(Supply Chain Management)

① 生販直結(インターネット・通販・産直)

② EDI(Electronic Data Interchange) EOS(Electronic Ordering

System)

③ POS(Point of Sale)販売情報の精度と速度

④ 製品の軽・薄・短小

⑤ 在庫管理

(2) Logistics:WMS(Warehouse Management System)

PD(Physical Distribution)

① 輸送保管の管理運営

② 物流エンジニアリング

③ IT(Information Technology)

④ WMS(Warehouse Management System)倉庫管理技術

⑤ 在庫管理

(3) 物流教育

① JILSの物流技術管理士

② 国外国内の現場見学

③ 物流メディア

(了)

(C)2004 Jun Suzuki & Sakata Warehouse, Inc.