第199号物流クレームを削減する手順(2010年7月8日発行)

| 執筆者 | 平野 太三 有限会社SANTA物流コンサルティング 代表取締役社長 -物流改革コンサルタント Dr.SANTA- |

|---|

目次

1.物流クレーム改革のポイント

さまざまな物流クレームが物流現場で発生しているが、同じミスを繰り返してなかなか改善が進まない企業が多い。物流クレームにより「企業の信頼性」が低下し、無駄な物流コスト(物流人件費&返品輸送費等)が発生するため、企業の中でも最重要事項と認識されているにもかかわらず何故続くのであろうか。

私は1000カ所以上の物流センターを見てきたが、センター長に物流クレームの対応方法を質問すると、「ミスを発生した本人を呼んで注意する」「掲示板に貼って注意を促す」という回答が多い。この方法も決して間違っていない。同じミスを繰り返して発生しなければそのやり方でも良いのであるが、そんなにうまくはいかない。私が推奨する物流クレーム改革のポイントは、「意識改革」「ミスの科学的分析」「具体的な改善方法の提示」「決められたルール定着化確認」である。

まず、「意識」に関してだが、「人がやることだからミスが発生しても当たり前」と責任者や現場リーダーが思っていると大問題である。「ミスが発生しても仕方がない」という考えでは、対策が甘くなってしまう。重要なのは結果では無く、「発生した問題に対して真剣に対策を物流メンバーで一緒に考えて検討し、決めた事を実行している」ことであると私は考える。正しいプロセスを続けていれば、物流クレームは徐々に減少していくし、他企業と比較すれば自慢できるレベルまで必ずいく。

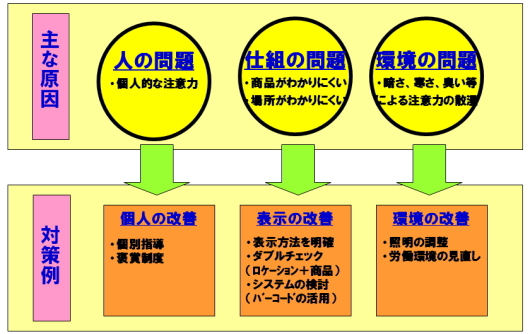

それでは、具体的な対策として一体何をすれば良いのであろうか。図1:物流クレームの原因をご覧頂きたい。

|

| 図1 物流クレームの原因 |

物流クレームの原因を大きく分けると、「人の問題」「会社の仕組みの問題」「物流環境の問題」が挙げられる。「人の問題」とは、他の人がミスをしないのに特定の人がミスを繰り返す場合である。出荷忘れがその例である。「会社の仕組みの問題」とは、新人が入ってきた場合に誰もが繰り返すミスである。この場合は個人で片づける問題では無く、会社で対応方法を考えなければならない。「物流環境の問題」とは、寒い・暑い・暗い・臭い等、誰がやっても集中力が散漫になりやすくなる物流環境に起因する問題である。上記の様な複数の原因に対して、すべて個人を呼んで注意するだけでは、メンバーの不満がたまるだけで、何の解決にもならない。

2.物流クレームの分析

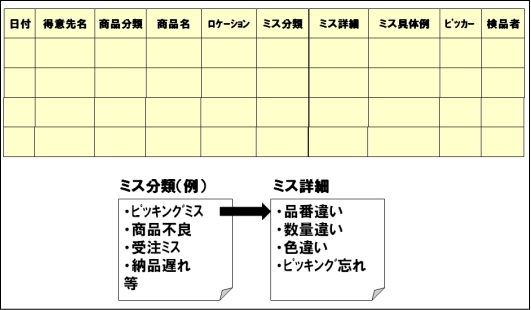

それでは次に具体的な対応方法を紹介する。私がコンサルに入った時に必ず要請するのが、「物流クレーム表」のEXCEL作成である。図2をご覧頂きたい。

|

| 図2 物流クレームの原因分析 |

物流クレームが発生する度にEXCEL表に「いつ、どの得意先で、どういうクレームが発生したか」を打ち込んでいく。仮に毎日1件発生した場合でも1件当りで10分程度しか時間がかからない。

クレーム件数が少ない場合はニアミスの入力も同時に行う。ニアミスはクレームと違ってお客様に迷惑をかけていないが、検品時等出荷する前にミスが判明することを言う。例えば物流クレームが月間3件の発生であれば、物流クレームのEXCELの明細行は3行しかない。この3件のクレーム対策をたてるのも良いが、ニアミスはクレームの10~20倍は通常発生していると考えられるため、月間30~60件のニアミスの原因分析を行い、改善を進める方が結果として物流クレームが減少するスピードは早い。ただ、物流クレームが毎日2件発生している会社であれば、ニアミスは月間500件程度になるため、検品者のニアミス記入負荷を考えると出荷業務に支障が生じて現実的でない。

入力が終わると定期的(月1~2回)に主要物流メンバーを集めて、EXCELの機能を駆使して並び替えと抽出で原因分析を行う。例えば、「ピッカー」「ミス分類」「ミス詳細」の切り口で検討する。「ピッカー」で並びかえると、誰がどの様なミスが多いかがわかる。それが未出荷(ピッキングをしていない)のであれば、ピッカー個人に注意することになるが、何故それが発生したかを原因分析して具体的な対策を考える必要がある。

社内ルールで「ピッキングした商品はピッキングリストにチェック印をつける」という運用であるのに、あるピッカーが「今からピッキングする商品に印をつけてピッキングを開始する」運用をしていたとする。この時にたまたま他の人から声をかけられて、その結果ピッキングを忘れてしまったのである。皆様はまさかと思うかもしれないが、実話である。この様にミスが多い人のピッキング手順を観察し、「ピッキングが終わった段階でチェックしてください」と具体的に指示をしないと改善されないことはおわかり頂けよう。

数量違いの個人傾向の場合は、具体的に「18個と16個を間違えた」と具体的に書いておけば、数量の数え方で問題が見えてくる。ピッキングリストに総数量18で表示していたが、内箱の入り数が12であるのを間違って入り数10個で計算して、「内箱1ケースとバラ6個」という暗算間違いが推察された場合は、会社の仕組みでシステム変更して表示しないと同じミスが繰り返される。また、次の可能性も考えられる。「新しい内箱をあけた場合は内箱をしめない」というルールであったが、「2個ピッキングをした後に誰かが内箱を閉めたために、総数量が間違った」とも考えられる。

同様に「商品違い」を抽出し、どの商品に商品違いが多いかを分析しても原因がある程度予想ができる。「赤とピンク」の商品違いが多い場合は、棚に「赤とピンクが間違いやすいので注意しましょう!」と書いているだけでもミスが減る。これをせずに、個人を呼んで「今後注意してくださいね」と言っても絶対にミスは減らない。新人が入ってくればまた同じミスが繰り返される。また、ミス原因が隣の商品がくずれ落ちてまざったのか、入荷時の棚入れミスだったのかも検討しないと、問題が解決しない。以上がクレーム分析の例である。

3.物流クレーム管理と定着化

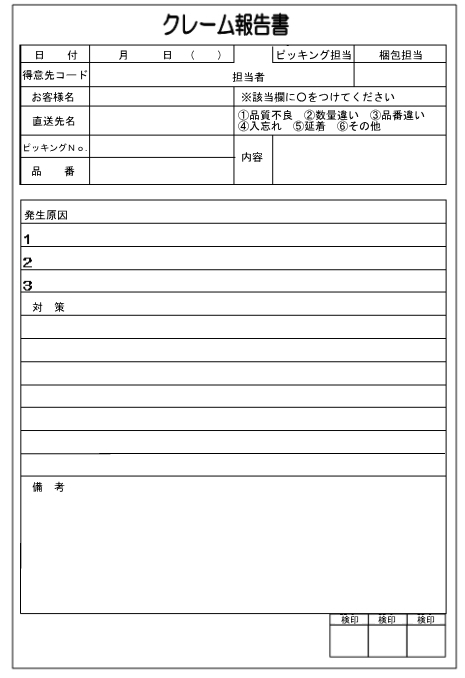

物流クレームの対策をたてて実行しても物流クレームが減らない場合も勿論ある。計画は非常に良いのだが、「メンバーに伝わっていない」「しばらくすると元のやり方に戻る」ということがある。同じミスを繰り返しているかどうかを管理しなければならないため、図3:クレーム報告書を作成する。資料としては非常に簡単で、「どういう現象が起こったか」「その原因は何か」「どういう対策をたてたか」を書くだけである。

|

| 図3 クレーム報告書 |

これをミス分類別に時系列でファイリングをしていく。クレーム報告書を書いていると、以前同じ様なことがあったということになれば、「対策が間違っているのか」「対策が正しいがルールを守っていないのか」「新メンバーに対しての説明不足なのか」原因がはっきりしてくる。この様なプロセスを繰り返して行い、物流リーダー、物流メンバーの意識付けを続けることにより物流クレームは減少できる。物流システムを活用して物流クレームを減少する方法も勿論考える必要があるが、前述したプロセスで出荷ミス0件/10万件を達成した企業もあることも忘れないで欲しい。

以上

(C)2010 Taizo Hirano & Sakata Warehouse, Inc.