第190号空間は金なり ~=包装効率の指数化~(前編)(2010年2月16日発行)

| 執筆者 | 酒井 路朗 エルディーシー研究所 所長 |

|---|

*今回は2回に分けて掲載いたします。

目次

1.ロジスティクスと包装の関係

SCMやERPなど、三文字熟語がロジスティクスの世界を席巻して久しい。「情報システム構築」によって、「SCMを最適化しよう」という動きである。時流はITであり、ITなくしてSCMの最適化はもちろん不可能である。ところがERPを導入したら、それだけでロジスティクスが最適化されると錯覚している経営トップが少なからずいる。情報システムだけではないというのは、直感的に当然理解しているのだろうが、時流に乗り遅れまいと強迫観念にとらわれ、莫大な資金を投下してしまう、というのが実態であろうか。

情報システムのみでは本質的には片肺飛行であると私が思うのは、次の理由からである。サプライチエーンは「物を運ぶ」という物理的工程そのものとも言えるが、情報システム、あるいは電気・電子の力で物を運ぶことは絶対出来ない。『スタートレック』や『スターウォーズ』などのSF映画で、「テレポーテーション=物質瞬間移動」がごく普通に出てくる。ちょっと想像を逞しくしてみよう。あなたの家のリビングの片隅に大型の冷蔵庫大のBOXがある。インターネットでオーダーすると、望んだ商品が瞬時にBOXの中に出現し、即座にあなたはそれを使用して生活を楽しむことが出来る。しかし、このような電子技術は千年後といえども可能かどうか、はなはだ疑問ではないだろうか。

それ故、物理的に物を運ぶという仕事は当分すたれない。そして、物を運ぶ現場には必ず「物流ルート」や「輸送機材」、「包装」などのプロセスがあり、包装せずに顧客に商品を届けることは、一部の巨大な機械などを除いてほとんどありえない。従って情報システムにばかり目を奪われず、現実の物流プロセスも同時に最適化しないと、優れたロジスティクスは完成しない、ということだ。このことは周知のはずであるが、いま一度時流から外れ気味の「物流の現場」を中央に据えて真剣に考えてみてはどうか。私は、その中でも特に「包装」に正面からスポットを当ててみたいと思う。

ロジスティクスの目的を端的に表現すると、「最大の顧客満足度を最低のコストで獲得する」であり、これは経営そのものの理念である。このロジスティクスにおけるコスト低減は、企業のあらゆる活動において求められるため、ターゲットがあまりに広く、それ故、何が重要で何が重要でないか曖昧になり、改善対象の軽重が分からなくなっているのではなかろうか。

私はメーカー企業で、ロジスティクスの発展に関する様々な活動を経験してきた。グローバルレベルでの在庫削減活動、海外への輸送経路開拓による運賃の削減、海外駐在時の現地法人製品・部品在庫の削減、中国生産品の日本産ノックダウンパーツ物流の改善、日本国内の物流拠点統合(15箇所を1箇所に)、等である。これらはそれぞれ非常に効果を挙げたが、またそれ故に重い課題であり、経営トップ、カンパニー長、現地法人トップを巻き込む必要があった。

しかし、私がコスト削減に絡んだ種々の業務の中で、トップの承認が不要で、必要資源が僅かにもかかわらず、絶大なコスト削減を達成した項目がある。「包装改善」がそれである。30年程前、当時貿易関連部門の主任であった私が、”私的”に創設した「包装改善委員会」が活動のスタートだった。当初は過剰包装に問題がありそうな製品モデルを”直感的”に選択し、そのスリム化を進めて年間数千万円のコスト減を達成した。しかし、直感的なターゲット選択には限界があり、科学的な選択を模索し、その結果、包装効率の指数化に至ったのである。その活動によって包装改善は飛躍的に進展し、累積で推定数十億円を超える物流費の削減が達成された。それ故、ロジスティクスの合理化には、「包装」を避けては不可能、とまで私は断言する。

包装改善は、メーカーや物流企業において推進され、様々な形でコスト削減や効率アップがされてきた。また、環境負荷軽減の面でもここ10年で飛躍的な進歩が認められる。例えば、ある商品の包装形態の変更により、包装材コストや包装工数、あるいは輸送費・配送費の削減効果がどの程度あったか、という「費用効果」はよく目にする。また、ある商品の包装の高さを10%削減した結果、トラックへの積載効率が30%アップした、その結果年間包装材費用や輸送費用、さらにCO2排出が年間いくら下がった、という例である。しかし、その商品が問題視されるきっかけは、それがトラックに満載されるほど大量に輸送されているものであったため、問題として比較的気付かれやすかっただけではないだろうか。その商品がそれほど多く出荷されていなければ、トラックへの積載率の悪影響も目立たず、問題に気付かれにくかったのではないだろうか。輸送機材や保管機材での輸送効率や保管効率が目立って悪い包装は気付かれ易いということだろう。

しかし、1つの包装そのものの効率の良し悪しを客観的な数字で評価し、それによって包装改善のターゲットを直接指し示す方法は無いのだろうか。「空間容積率」というものがあるが、内容物と外装箱の寸法をひとつひとつ測って計算するのは、多種多様な貨物については不可能に近いし、また、その貨物の重さは指標に現れない。単体の包装に関して、重さと大きさの両方を加味した、簡便でかつ応用性のある効果指標に遭遇したことは、私は記憶に無い。

これから述べることは、包装体積と重量とを比較した「空間効率」ともいえる包装効率指標についてであり、また、それを活用して、潜在している改善が必要な包装を”演繹的”にあぶり出して、包装改善を実践した例である。

2.包装効率の数値化

包装の最も重要な目的は内容物(商品)の保護で、それが全ての原点であり、そのために様々な費用が掛かる。その費用を削減するために、包装作業の容易性・荷扱いの容易性・保管効率・保管設備への適合性・積載効率・輸送機材への適合性・得意先での廃棄の容易性(環境配慮)などが追求される。それでは、最も重要な商品の保護のための基本要件は何であろうか。包装には「個装」「内装」「外装」などがあるが、これら全ての包装の目的は、商品と包装内面の間に空間を設け、外部からの衝撃を吸収することであり、それは、商品の周囲に「緩衝が可能な空間を確保」することと言っても過言ではない。

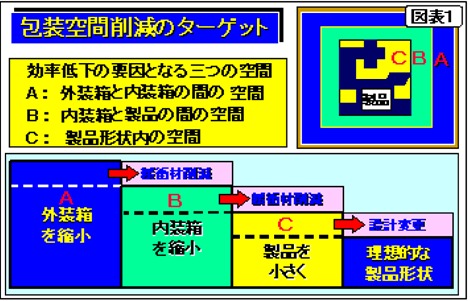

この緩衝空間が実は曲者である。商品保護が絶対条件であることはもちろんだが、それに余りに意識が集中し過ぎて、異常に膨らんだ包装になっている例が非常に多い。つまり、「過剰包装」の横行である。図表1のA・B・Cは、包装が膨らむ原因となる空間を示している。包装改善では、その空間を商品にダメージを与えないで、いかに圧縮するかが、腕のみせどころとなる。究極的には、製品そのものの外形が必要とする空間を削減するための製品設計変更まで遡ることといえる。

私が試みたのは、この緩衝空間の度合いを指数化し、包装体積をダイエットさせようというものであった。そこで考案したのが、汎用性のある指標として航空運賃計算方法からヒントを得た、「デンシティー=Density=密度」という考え方である。なお、「デンシティー」は様々な分野で使用されているが、ここで言う「デンシティー」は、純粋に包装の効率を示す指数として私が定義したものであり、航空会社などで使用されているものとは異なる。

3.デンシティーの定義

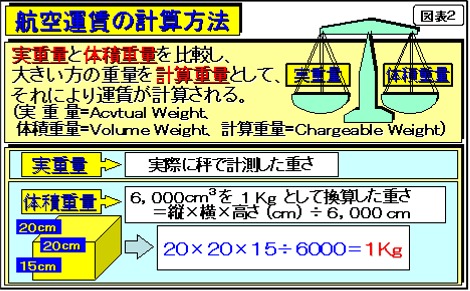

航空貨物の課金重量計算方法は、IATA(International Air Transport Association)により規定されている。それは、「実重量=Actual Weight」と「体積重量=Volume Weight」を求め、その大きい方を航空運賃算出重量(=Chargeable Weight)とするものである。この算出方法は複雑ではないが、これが基礎となって話が展開するので、説明する(図表2)。

- 実重量(以下AW):航空会社に渡される貨物を、実際に秤にかけて測った重さである。

- 体積重量(以下VW):貨物の最大外寸(縦・横・高さ)を測って体積を算出し、それを6,000cm3で割った数値である。つまり、6,000 cm3を1Kgとして換算した数値である(寸法は0.5cm単位で切り上げ)。

- Chargeable Weight(以下CW):上記の実重量と体積重量の大きい方が、運賃算出対象となる重さである(0.5Kg単位で切り上げ)。

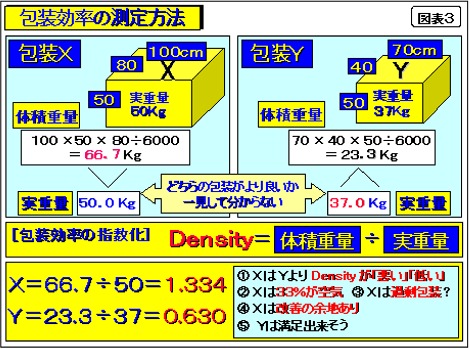

具体的な例として、図表3で説明する。XY二つの貨物では、実重量はそれぞれ50Kgと37Kgであり、体積重量はそれぞれ67Kgと23.5Kgである。その結果、大きい方をCWとするから、XのCWは67Kg(=VW)で、Yは37Kg(=AW)となる。この時点では、以下のことが感覚的に理解できるであろう。

「Xは体積重量の方が実重量より大きいが、Yは実重量の方が大きい」

「Xは体積重量のほうが大きいので、Yよりも比較的包装に贅肉がありそうだ」

しかし、これだけではやはり感覚の域を越えていない。つまり、どちらの包装がどの程度「効率的」かは、分からない。そこで、実重量と体積重量から前述の指標=Densityを算出してみる。拍子抜けするほど簡単な計算式である。

Density = 体積重量 ÷ 実重量

つまり、それぞれのデンシティーは、X=1.334、Y=0.630 となる。ここで概略以下のことが言える。

- 「XはYよりデンシティーが悪い、あるいは低い」

- 「Xは1を超えている分だけ空気で膨らんでいる(33.4%)」

- 「Xは33.4%だけ過剰包装である」

- 「Xは改善の余地がありそうだ」

- 「Yは包装効率が良さそうである」(注意:良いとは断言していないことに注目)

実際の重さ以上に運賃を取られるのは「気に入らない」と考えるのが人情というものだ。逆に、実際の重量で運賃を支払うのは、取り敢えずあきらめもつくというものである。このような規則をIATAが定めているのは、もちろん理由がある。航空機には積載重量の限界があるが(ジャンボフレイターは90tから100t)、同様に貨物積載スペースにも限界がある。

従って、体積がやたらと大きくて重さが軽い貨物、極端な例で言えば、全て発泡スチロールであった場合、重量のみで運賃が計算されれば航空会社は大赤字になるであろう。6,000cm3を1Kgとする根拠は希薄ではあるものの、統計的に妥当な線かも知れない。(歴史的には、1962年以来7,000cm3だったものが1981年に6,000cm3に変更された。さらに2002年に5,000cm3=1Kgとする実質値上げ案がIATAから出されたが、荷主やフォワーダーなどから強く反対され、実施されていない。但し、一部国際貨物インテグレーターで実施しているところもある。)

いずれにしても、包装のふくらみ具合、あるいは過剰包装具合を指標化したのが、デンシティーである。

以上

(C)2010 Michirou Sakai & Sakata Warehouse, Inc.