第147号Witt Weiden(ヴィット・ヴァイデン)~RFIDを実用化した通販返品センター~(2008年5月8日発行)

| 執筆者 | 鈴木 準 サン物流開発 代表 1933年9月22日 東京都江東区出生 |

|---|

目次

- ★年間100億点を販売する巨大通販OTTO

- ★宅配でドイツポストと渡り合うオットー

- ★返品処理にRFID

- ★フラットウエアの返品

- ★商品のバーコードからICタグに情報転移

- ★ICタグ、リユースのハンガーウエア

- ★見える化でなく見せる化

★年間100億点を販売する巨大通販OTTO

Witt(以下ヴィット)は1907年創業のドイツで最も古いメールオーダーハウスで、主力商品はアパレルである。1987年1月オットー社に吸収合併されるまでは家族経営であったが、オットー社に合併されてから売上高は10倍になり、年間出荷点数は3,000万点を超えている。今回紹介するのはヴィット社の返品センターである。

オットーはドイツの第二次大戦の廃墟の中からオットー氏が創業し、先行するネッカーマンとクエレに追いつき追い越し、今や世界の通信販売業界を制覇している。ヨーロッパは元よりアメリカ、中国、日本など19カ国に展開し、年回販売量は100億点、企業数は123、従業員は53,000人である。なお、日本では住友商事と提携し、住商オットーの名で営業を展開していたが2007年12月に100%オットーの会社になり、オットージャパンと改称して営業をしている。

★宅配でドイツポストと渡り合うオットー

通販物流の最大の問題点は返品である。返品は運賃が掛かり、処理費が掛かり、在庫回転を悪くする。欧米の返品率は30%前後、ヴィットは25%である。

日本の返品率は2.8%で世界一低い。日本は日本人の国民性か、控えめで、自分の発注間違いは自分の責任と買い取ってしまうからだ。欧米では色、柄、サイズで複数注文し、自分の気にいった商品を残し、気に入らないものを返品するという購買慣習なので返品が多い。従って欧米の通販では巨大な返品専用センターを持っている。ヴィットの返品センターの規模は日本の大手通販の販売品の出荷センターと変わらない大きさである。

ヴィットの取扱商品はアパレルである。アパレルにはポリセロ包装のシャツやセーターなどのフラットウエアとハンガーに吊ったコートやスーツなどのハンガーウエアがある。尚、返品運賃はヴィット社が負担する。ヴィット社のコンセプトは「人と商品に優しい物流センター」である。

商品の宅配と返品の集荷はオットーの物流子会社HERMES社(以下ヘルメス)が担当している。但し、顧客の住所によっては路線便、宅配便、ドイツポストも使われる。顧客の返品理由やクレームはバーコードのIDの付いた返品票に記載され、コールセンターで処理され、必要な情報は返品センターに転送される。年間出荷量は8億5,000万ピースである。

オットーは国営時代の郵便局の悪いサービスを嫌い、四半世紀前にヘルメスと言う宅配会社を設立し、宅配便ではドイツポストと互角に渡り合っている。そして、通販センターの運営は元より、同業他社の通販物流を請け負っている。

★返品処理にRFID

返品センターの作業は朝6時から夜9時まで、1日15時間、2シフトである。日本の物流センターの殆どは1シフト、そして、主作業のオーダーピッキングは1シフトで7時間くらいである。これではROIは欧米の二分の一である。従業員はピークで120人である。返品の80%は即日処理される。返品処理能力は1日5万ピースである。物流センターの面積はフラットウエアが2,600㎡、設備はボイマー社製のティルトトレイソーター、バケット自動倉庫、ハンガーソーター、バーコードラベラー、包装機などがある。コンベヤの総延長は320mである。WMSはSSI Schaferである。返品センターのオペレーションは物流子会社で3PLのヘルメスに委託されている。

★フラットウエアの返品

フラットウエアの返品はヘルメスのデポで集約され、ダンボールやプラコンで返品センターに運ばれる。ヘルメスで返品センターに配送された商品は開梱し、ボックスカートに入れる。次にこれを検査ラインに運ぶ。検査ラインではコンベヤを背骨として肋骨の様に机と棚が配置されている。

作業者は返品商品をボックスコンテナから取り出し、商品のパッケージに貼られた返品ラベルのバーコードをスキャンすると返品理由と共に顧客情報がモニターに表示される。商品に異常がないかどうか確認し、その顧客への販売取り消し手続きを行う。

再販売不可能商品はメーカー別に棚に分類して置く。再販不納品は1.8%と少ない。再販可能の良品はポリセロ包装を解き、商品を正しく畳み、裸のまま、コンベヤに置く。商品にはバーコードが無いが情報が紐つけされ、トラッキングされている。

ここでは情報のトラッキングに乱れがないかどうか気になった。1本のコンベヤに複数の作業者が張り付き、ノーマーキングの商品を流すのである。商品は自動包装機で包装され商品コードのバーコードラベルが自動添付され、ボックスカートに入れられる。

★商品のバーコードからICタグに情報転移

自動仕分機はボイマー社製のクロスベルトソーターで2台が1セットになっている。1台10分岐が2台あるので20分岐(シュート)になる。シュートは片側のみである。インダクションコンベヤにバーコードのついた面を上にして置く。商品のバーコードがスキャンされ、各シュートに仕分けられる。

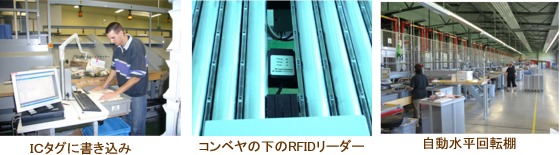

仕分け基準は販売(カタログ発行)時期である。各シュートにはバーコードのスキャナーが固定されている。1列に並ぶシュートに平行してレールが敷かれ、そのレールの上にキャスターの付いた作業台がある。作業台にはターミナルとRFIDのリーダーライターの付いたテーブルがある。

シュートが満杯か仕分けが終了すると作業者は空コンテナを取り、リード・ライターの付いたテーブルの上に置く。コンテナの内側の底の中央にICチップを挟み込んだバーコードラベルが貼られている。コンテナの外側にはユニークのバーコードが貼られている。シュートの商品を取り、バーコードをスキャンしてコンテナに入れる。スキャンした商品情報はICタグに書き込まれる。トランスポンダー(ICタグ)は13.56MHzである。自動仕分機のモニターには1時間と1分の処理量がグラフで表示され前日と比較している。コンテナはコンベヤに乗せられ、搬送の途中ではみ出しチェックを受け、ICタグの情報をリードする。バケット自動倉庫に運ばれる。

使用しているプラスチックのコンテナは600×400×170mm。収容量は7,480個である。1時間に500個のコンテナを入出庫(延べ1,000個)できる。

返品の多い欧米の通販では、返品処理を速やかに行い、再販売し、商品回転を上げることが利益確保のカギである。返品センターでは出荷センターの作業計画に合わせ、1バッチ3ウエ―ブ単位でピッキングする。コンピュータの指示により商品の入ったコンテナはピッキング作業台に運ばれてくる。

モニターにはピッキングする商品が表示されている。商品を取り、商品のバーコードをスキャンしてチェックする。作業台の近くにはボックスカートが3台あり、赤、黄、青のランプで投入するボックスカートを指示する。1バッチのピッキングが終わると、ボックスカートは出荷センターに運ばれる。

このボックスカートには人間工学の工夫がある。箱の底にスプリングが仕込んであり、商品を入れると重みで下がり、商品を取ると底が上がる。作業者が商品を取り出す時にいつも正しい姿勢で作業ができる工夫である。ピッキングされボックスカートに入れられた商品は出荷センターで仕分け、梱包され、ヘルメスで顧客に配達される。

★ICタグ、リユースのハンガーウエア

親会社のオットーは1980年代から物流子会社のHERMES(ヘルメス)を通じて顧客へのハンガー輸送を実行している。従って、返品もハンガーで回収する。返品の検品、検収の工程はフラットウエアと同じである。良品はZハンガー台車に掛け近くのハンガー用倉庫に運ばれる。Zハンガー台車からGartner社のハンガー保管装置(ハンガーレール)に移される。

ハンガー倉庫の面積は1,500㎡、2万点が保管され1時間2,000点の処理能力がある。ハンガーに掛けられたアパレル商品はフラットウエアと同様にバッチ(ウエーブ)ごとに仕分けられ5Km離れた出荷センターに運ばれる。ハンガーに掛けられたアパレルはハンガーレールからハンガーソータに運ばれる途中、ハンガーにICチップの仕込まれたリングをハンガーに自動で嵌め込む。次に商品IDのバーコードを自動でスキャンして、ICチップに書き込む。次にICチップの情報を読み取る。仕分けた商品は5Km離れた出荷センターにトラックで運ぶ。

正確な改善効果の数字は提示されなかったが、ハンガーの物流センター内には人がほとんどいなかった。そして作業者は2人で1時間に2,000着を出荷するということである。RFIDリングのコストは2ユーロ、約320円である。しかし、バーコードだけでできるシステムである。

★見える化でなく見せる化

最近は世界的にRFIDに挑戦する企業が多い。しかし、最近の物流新語「見える化」を借りて表現すると大部分は「見せる化」である。ヴィットもメトロやマークス&スペンサーの日配品同様、「最初にRFIDありき」である。我が社は世界で最初にRFIDを実用化したということを、企業のステータスにしている。ウォルマートも同じである。万引きは別にしても、盗難が多いとか、品切れが多いとか言っているがその数値は日本では考えられないものであり、管理のずさんさと国情に問題がある。

しかし、ウォルマートのシュリンケージはある日本人が1桁間違って情報を流したといわれている。また、ある企業は改善効果を大きく吹聴しているが投資や経費については触れておらず。しかも、経費はバイイングパワーで、商品のサプライヤーとITサプライヤーが負担させられている。言葉は悪いが「他人のフンドシで相撲を取っている」。そして、バーコードなしではRFIDは使えない。2007年6月19日の日経MJにウォルマートのRFIDによる改善効果が記載されているが、その改善はバーコードで四半世紀前に解決できているものである。

以上

(C)2008 Jun Suzuki & Sakata Warehouse, Inc.